วาล์วควบคุมกับระบบมาตรวัดปริมาตรของเหลว

(Control Valves in Dynamic Measuring Systems)

ตอนที่ 6 Valve Actuators (จบ)

เราสามารถควบคุมการทำงานของวาล์วให้ทำงานอัตโนมัติได้นั้นจำเป็นต้องติดตั้งส่วนที่เรียกว่า Valve Actuator หรือ “หัวขับวาล์ว” เข้ากับวาล์ว ดังนั้น Valve Actuator หรือ “หัวขับวาล์ว” ซึ่งถูกติดตั้งเข้ากับก้านลิ้นวาล์วโดยตรงหรือโดยอ้อมจึงทำหน้าที่ปรับตำแหน่งก้านลิ้นวาล์ว (โดยใช้พลังงานจากภายนอก) ให้อยู่ในตำแหน่งที่ต้องการเพื่อให้สอดคล้องและให้มั่นใจว่าวาล์วควบคุม(Control Valve) ได้ทำหน้าที่ควบคุมกระบวนการหรือระบบมาตรวัดปริมาตรของเหลวได้ถูกต้องตามที่ได้รับการออกแบบไว้ ตำแหน่งของลิ้นวาล์วควบคุมจึงต้องอยู่ได้ในทุกตำแหน่งระหว่างตำแหน่ง “ปิด” จนถึงตำแหน่ง “เปิด” ดังนั้นเพื่อให้การทำงานของ Actuator มีประสิทธิภาพ ตัว Actuator จึงต้องมีพลังงานขับก้านลิ้นวาล์วที่มากเพียงพอ แม่นยำเพียงพอ และตอบสนองได้ไวต่อสัญญาณควบคุมที่ถูกส่งมาถึง Actuator และถ้าหากสัญญาณควบคุมที่ส่งมายังตัว Actuator เกิดล้มเหลวหรือขาดหายไป Actuator อาจขับก้านลิ้นวาล์วให้กลับไปอยู่ในตำแหน่งที่กำหนดไว้ เช่น ตำแหน่ง “ปิด” หรือตำแหน่ง “เปิด” หรือให้อยู่ในตำแหน่งเดิมล่าสุดครั้งสุดท้าย เพื่อระบบความปลอดภัยการทำงานหรือด้วยเหตุผลทางเทคนิคใดๆของกระบวนการหรือระบบนั้นๆ

ด้วยเหตุนี้จึงเป็นเรื่องสำคัญที่จะกำหนดชนิดและขนาดของ Actuator เพื่อได้ได้ตามความต้องการของกระบวนการหรือระบบนั้นเป็นหลัก หรือด้วยเหตุผลอื่นๆประกอบกันไป เช่น ความน่าเชื่อถือของการทำงานของระบบ ความปลอดภัย การคุ้มทุนในการลงทุน ฯลฯ แต่ในบทนี้เราจะไม่ลงลึกถึงคำนวณหาขนาด Actuator เพราะเนื้อหาเท่านี้ก็ถือว่า “เหาะเกินกรุงลงกา” เอาเพียงแค่ทำความเข้าใจลักษณะการทำงานและข้อดีข้อเสียเพื่อเป็นข้อมูลในการเตรียมพร้อมต่อการแก้ไขปัญหาเรื่องวาล์วควบคุมในระบบมาตรวัดปริมาตรของเหลว

รูปที่ 6-1 ชนิด Actuators หรือ “หัวขับวาล์ว” และการนำไปใช้งาน

ชนิดของ Valve Actuator

Actuator มีด้วยกันหลายชนิดดังแสดงโดยภายรวมในรูปที่ 6-1 เพื่อเป็นแนวทางในการทำความเข้าใจทั้งนี้ทั้งนั้นการจัดกลุ่ม Actuators ก็อาจแตกต่างกันไปตามความคิดเห็นและประสบการณ์ทำงานเป็นรายๆไปโดยเฉพาะชนิด Pneumatic Diaphragm เราจะพบเห็นมากหน่อยเพราะได้ถูกใช้กันอย่างแพร่หลายอาจเป็นเพราะมันมีราคาถูกมากเมื่อเทียบกับ Actuator ชนิดอื่น ในปัจจุบัน Actuator ได้รับการพัฒนาให้มีการทำงานที่ตอบสนองต่อสัญญาณควบคุมที่ถูกส่งมาถึงได้อย่างรวดเร็วแม่นยำ ยกระดับจาก Pneumatic Diaphragm ไปเป็น Electro-hydraulic จากนั้นเป็น Electric Actuator เราจึงพอแบ่งชนิด Valve Actuator ได้

1. Pneumatic Actuator

เป็น Actuator ใช้พลังงานจากภายนอกด้วยแรงดันอากาศ โดยทั่วไปกำหนดระบบสร้างความดันอากาศเพื่อส่งจ่ายไปยัง Actuator ให้มีขีดความสามารถสร้างความดันอากาศขณะทำงาน (Nominal Operating Pressure) อยู่ที่ประมาณ 8.5 barg และให้อยู่ในช่วงความดันต่ำสุดจนถึงความดันสูงสุดระหว่าง 4 barg - 10.5 barg ระบบท่อสำหรับส่งจ่ายอากาศที่มีแรงดันไปยัง Actuator ดังกล่าวควรใช้วัสดุท่อ AISI 316 Stainless Steel เป็นอย่างต่ำ อีกทั้งต้องจัดให้มีเครื่องวัดความดันอากาศประจำท่อส่งจ่ายอากาศทั้งที่ Actuator และ Positioner (หากใช้ระบบความดันอากาศ) แบ่งย่อย Pneumatic Actuator ได้ดังนี้

1.1. Diaphragm Actuator ตัว Actuator ทำหน้าที่แปลความหมายของสัญญาณความดันอากาศจากตัวควบคุม (Controller) ให้เป็นระยะยกตัวก้านลิ้นวาล์ว หรือการเคลื่อนที่ของลิ้นวาล์วโดยใช้ความดันอากาศจากภายนอกอัดกระทำต่อตัว Diaphragm หรือบางทีเรียกว่า Air Bladder ซึ่งต่อเชื่อมกับก้านลิ้นวาล์วให้เคลื่อนที่เปลี่ยนตำแหน่งตามที่ต้องการ ในขณะเดียวกันได้ติดตั้งสปริงเพื่อสร้างแรงต้านทิศสวนทางกับแรงที่กระทำจากตัว Diaphragm ที่เคลื่อนที่ตัวลงมาเพื่อทำหน้าที่เป็นตัวหน่วงการเคลื่อนที่ Diaphragm หรือทำหน้าที่เสมือนเป็นตัว Damper อีกทั้งยังทำหน้าที่ดัน Diaphragm ซึ่งต่อเชื่อมกับก้านลิ้นวาล์วให้เคลื่อนกลับไปยังตำแหน่งเดิมเมื่อความดันอากาศจากภายนอกล้มเหลวไม่สามารถส่งความดันอากาศมายังวาล์วควบคุมได้ ลักษณะโดยทั่วไปดังในรูปที่ 6-3 แต่เนื่องจากความต้องการของกระบวนการหรือระบบต่างๆมีความหลากหลายทำให้ต้องออกแบบ Diaphragm Actuator มี 3 ลักษณะหลักๆ คือ แบบแรก “Direct-Acting” ซึ่งเมื่อมีความดันอากาศจากภายนอกอัดเข้ามาใน Actuator และกระทำต่อ Diaphragm ซึ่งต่อเชื่อมอยู่กับก้านลิ้นวาล์วแล้วทำให้ก้านลิ้นวาล์เคลื่อนที่ไปอยู่ในตำแหน่ง “เปิด” ขึ้น ส่วนจะเปิดขึ้นมากน้อยเพียงใดขึ้นอยู่กับ Controller จะส่งความดันอากาศมายัง Actuator มากน้อยเพียงใด เมื่อความดันที่ส่งมาลดลงสปริงจะดีดตัวกลับไปจนถึงจุดสมดุลย์ของแรงที่กระทำต่อ Diaphragm (ดูรูปที่ 6-4 ก) และเมื่อระบบส่งจ่ายความดันอากาศจากภายนอกล้มเหลวไม่มีความดันอากาศส่งมายัง Actuator สปริงที่ต้านอยู่กับ Diaphragm จะดัน Diaphragm ซึ่งต่อเชื่อมกับก้านลิ้นวาล์วให้เคลื่อนที่กลับไปยังตำแหน่งเดิมคือตำแหน่ง “ปิด” วาล์ว ทำให้สปริงที่ใช้ไม่ต้องมีค่า k สูงมากนัก

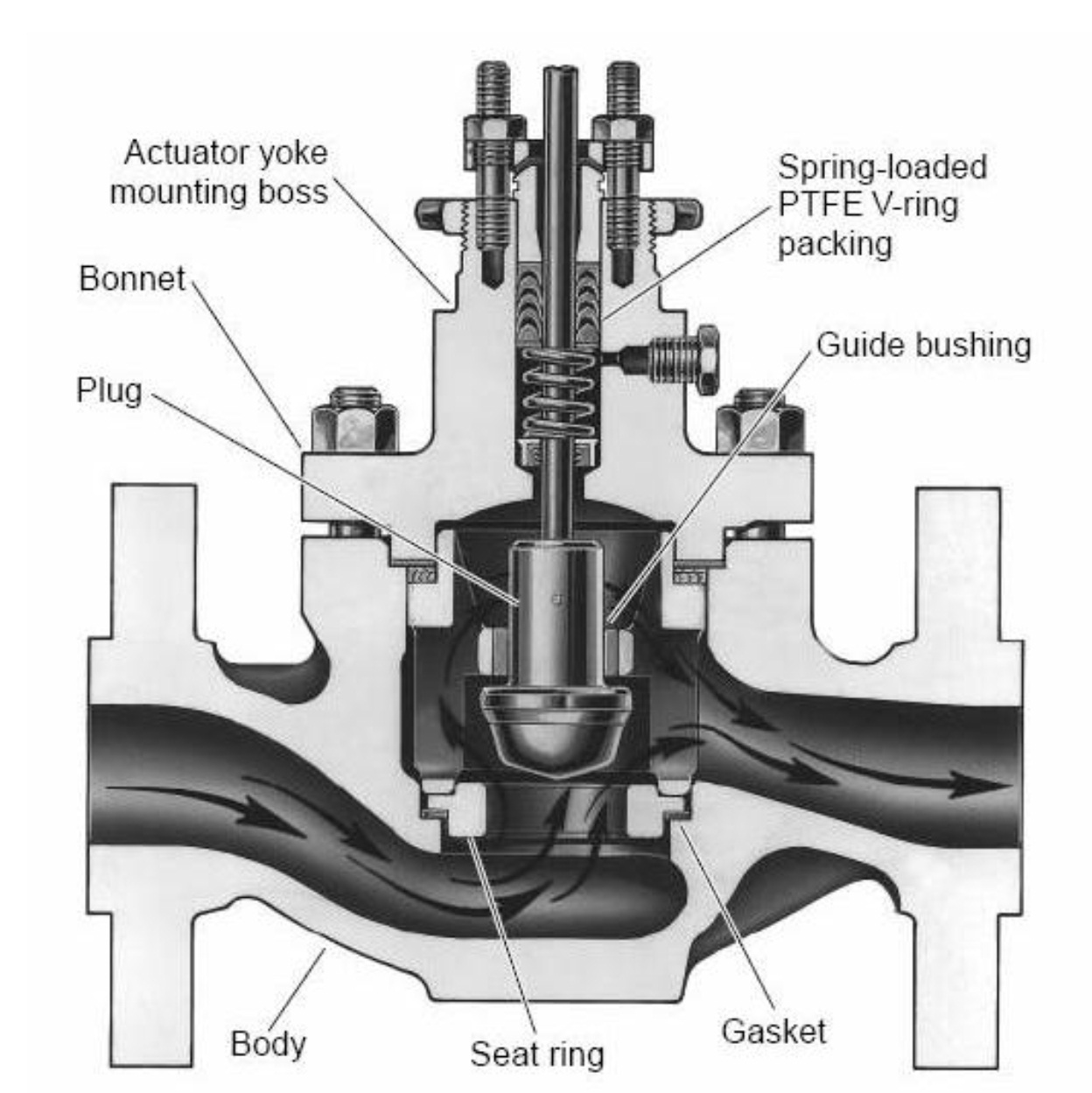

รูปที่ 6-2 โครงสร้างโดยทั่วไป Globe Valve

รูปที่ 6-3 โครงสร้างโดยทั่วไป Actuator ซึ่งติดตั้งเข้ากับ Globe Valve

สำหรับแบบที่ 2 เรียกว่า “Reverse-Acting” (ดูรูปที่ 6-4 ข) การจัดวางตำแหน่ง Diaphragm และสปริงสร้างแรงต้านต่อแรงที่กระทำจากตัว Diaphragm มีลักษณะตรงข้ามกันทำให้มีการทำงานตรงกันข้ามกันคือ มีความดันอากาศจากภายนอกอัดเข้ามาใน Actuator จากด้านล่างและกระทำต่อ Diaphragm ซึ่งต่อเชื่อมอยู่กับก้านลิ้นวาล์วเคลื่อนที่ยกตัวขึ้นแล้วทำให้ก้านลิ้นวาล์วเคลื่อนที่ไปอยู่ในตำแหน่ง “ปิด” ลง ส่วนจะปิดลงมากน้อยเพียงใดขึ้นอยู่กับ Controller จะส่งความดันอากาศมายัง Actuator มากน้อยเพียงใด และเมื่อระบบส่งจ่ายความดันอากาศจากภายนอกล้มเหลวไม่มีความดันอากาศส่งมายัง Actuator สปริงที่ต้านการเคลื่อนติดอยู่กับ Diaphragm จะดึง Diaphragm ซึ่งต่อเชื่อมกับก้านลิ้นวาล์วให้เคลื่อนที่กลับลงยังตำแหน่งเดิมคือตำแหน่ง “เปิด” วาล์ว ทำให้สปริงที่ใช้ต้องมีค่า k สูงมากนักเพื่อดึงก้านลิ้นวาล์วรวมทั้งสร้างแรงกดอัดกับ Seat Ring ให้มากเพียงพอต่อความดันของเหลวในกระบวนการหรือระบบฯ เพื่อไม่ให้วาล์วรั่วสำหรับในการทำหน้าที่หลักของมัน

ด้วยเหตุนี้จึงส่งผลให้การจัดสร้าง จำนวน ชนิด และจัดรูปแบบการวางตำแหน่งของสปริงแตกต่างกันไป

ก. Direct-Acting หรือ Spring-Opposed Diaphragm ข. Reverse-Acting

รูปที่ 6-4 2 หลักการทำงานหลักของ Diaphragm Actuator

แบบที่ 3 เรียกว่า “Duplex” หรือ “Double Acting” นั้นคือมีความดันอากาศจากภายนอกเข้า Actuator ทั้งข้างบนและข้างล่างทำให้มีความดันแตกต่างกันระหว่างแผ่น Diaphragm การเคลื่อนที่ของ Diaphragm ซึ่งยึดติดกับก้านลิ้นวาล์วจะเคลื่อนที่ไปในทิศทางผลลัพธ์ของผลต่างความดันจากภานนอกที่กระทำต่อ Diaphragm นั้นเอง เมื่อระบบส่งจ่ายความดันอากาศจากภายนอกล้มเหลวไม่มีความดันอากาศส่งมายัง Actuator แล้ว Diaphragm จะเคลื่อนที่ไปยังจุดเริ่มต้นดังเดิม ส่วนจะเป็นตำแหน่งใดขึ้นอยู่กับการออกแบบผู้ผลิตวาล์ว

รูปที่ 6-5 Diaphragm Actuator แบบ Reverse-Acting ซึ่งออกแบบให้มีจำนวน ขนาด และตำแหน่งติดตั้งสปริงที่แตกต่างกัน

ในขณะทำงาน Diaphragm Actuator ใช้ความดันอากาศอยู่ในช่วง 0.21 barg – 1.03 barg (3 -15 psig) หรือ 0.41 barg – 2.07 barg (6 -30 psig)

วัสดุที่ใช้ทำ Diaphragm ที่ได้รับความนิยมมากได้แก่ Nylon เสริมด้วย Nitrile Rubber เหมาะกับอุณหภูมิใช้งานระหว่าง -40°C – 80°C ส่วน PTFE จะเหมาะกับงานด้านอาหาร (Hygiene) โดยมีพื้นที่ Diaphragm ในช่วง 160 – 2900 cm2 (30 -450 in2) ส่งผลให้ระยะการเคลื่อนตัว Diaphragm ที่สร้างระยะช่วงชักของก้านลิ้นวาล์วโดยทั่วไปมีระยะ 20 mm, 30 mm, 54 mm และ 105 mm และสร้างแรงได้ประมาณ 2 kN – 125 kN

Diaphragm Actuator เป็นที่นิยมกันมากที่สุดชนิดหนึ่งในปัจจุบันทั้งนี้ก็เพราะมีข้อดี คือ

· แข็งแรงทนทาน การทำงานน่าเชื่อถือมั่นใจได้

· เป็นโครงสร้างที่เรียบง่าย สามารถเลือกวัสดุได้หลากหลายเพราะวัสดุที่ทำงานได้ไม่ดีกับอากาศมีน้อยมาก

· ตอบสนองได้ไวในวาล์วขนาดเล็ก เช่น ขนาด DN100 (4 นิ้ว) ใช้เวลาประมาณ 4-8 วินาที แต่ในวาล์วตัวใหญ่ เช่น DN250 (10 นิ้ว) อาจใช้เวลา 20 วินาที เนื่องจากต้องใช้เวลาสำหรับความดันอากาศที่มีค่าต่ำช่วง 0.21 barg – 1.03 barg (3 -15 psig) หรือ 0.41 barg – 2.07 barg (6 -30 psig) เติมเต็มช่องว่างภายในช่องระหว่าง Diaphragm กับตัวเรือน Actuator จากนั้นค่อยๆสร้างความดันให้สูงขึ้น หรือในกรณี 0.21 barg – 1.03 barg (3 -15 psig) ที่ความดัน 0.21 barg วาล์วเริ่มเคลื่อนที่แต่ลิ้นวาล์วจะเปิดจริงเมื่อความดันเท่ากับ 0.3 barg ซึ่งจะมีแรงเท่ากับแรงอัดเริ่มต้นของสปริงต้าน

· ราคาถูกเมื่อเทียบกับ Actuator ชนิดอื่นๆ

· โดยปกติแล้วโรงงานหรือสถานที่ติดตั้งวาล์วได้มีการจัดสร้างระบบความดันอากาศเพื่อใช้งานในด้านต่างๆอยู่แล้วจึงไม่จำเป็นต้องใช้ระบบไฮดรอลิคซึ่งต้องการบำรุงรักษาสูงหรือระบบไฟฟ้าที่อาจก่อให้เกิดอันตรายได้โดยเฉพาะโรงงานด้านปิโตรเลียม

· ค่อยข้างมั่นใจในระบบ “Fail-safe” คือเมื่อระบบส่งจ่ายความดันอากาศจากภายนอกล้มเหลวไม่มีความดันอากาศส่งมายัง Actuator ลิ้นวาล์วสามารถเคลื่อนที่กลับไปยังตำแหน่งที่ต้องการได้ (ปิดหรือเปิด) แต่ในกรณีต้องการให้ก้านลิ้นวาล์วอยู่ในตำแหน่งสุดท้ายก่อนระบบส่งจ่ายความดันอากาศจากภายนอกล้มเหลวอาจไม่ได้ผลดีเพียงพอกับ Diaphragm Actuator

· มีความคล่องตัวในการปรับใช้กับเทคโนโลยี่ใหม่ๆ เช่น Positioner, Regulator, Booters และ ฯลฯ

· เหมาะสำหรับการใช้งานช่วงความดันต่ำ ในช่วงแรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) ได้ถึง 10 kN

· มีความต้านทานต่อความผิดพลาดของสัญญาณจาก Controller ที่ส่งมาสั่งการได้ในระดับหนึ่ง (Controller Signal) หรือรวมทั้งปัญหา Electrical Noise การต้านทานและรองรับความผิดพลาดดังกล่าวด้วยปริมาตรอากาศใน Actuator เพราะปริมาตรอากาศที่มากดังกล่าวถือเสมือนเป็นตัวเก็บประจุขนาดใหญ่ เป็นข้อดีที่เราอาจมองข้ามไป

สำหรับข้อเสียของ Diaphragm Actuator ได้แก่

· รูปร่างสูงใหญ่ น้ำหนักมาก อาจมีปัญหาการติดตั้งในสถานที่พื้นที่จำกัด

· มีช่วงระยะชักหรือระยะเคลื่อนที่น้อย (20 mm. -105 mm.) เพราะ Diaphragm (ปูทับแผ่นเหล็กบางๆ) เคลื่อนตัวได้น้อยจึงเหมาะกับวาล์วชนิดที่มีระยะเคลื่อนที่ก้านวาล์วน้อยในการปิด-เปิด วาล์ว เช่น Globe Valve เป็นต้น

· ให้แรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) น้อย

· ความดันส่งเข้า Actuator เพื่อสร้างแรงกดบน Diaphragm ไม่สามารถมีค่าสูงมากเนื่องจากวัสดุของ Diaphragm

· มีคุณสมบัติไม่ถึงกับเป็น Linear Characteristic แต่โดยทั่วไปอยู่ในขอบเขต 3%

· เมื่อใช้งานไปอาจมีการสูญเสียความดันอากาศเนื่องจากอากาศรั่วหรือไหลซึมผ่านตัว Diaphragm

· Diaphragm เกิดการล้า

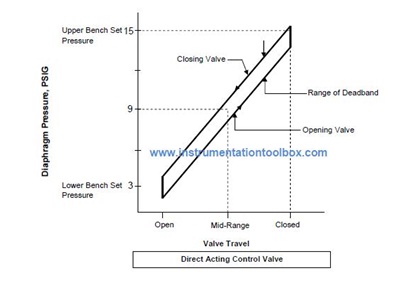

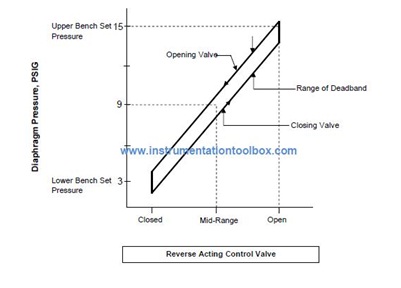

· Dead Band ของ Actuator เกิดจากความเสียทานที่มาจากทั้งตัว Actuator และตัววาล์วหน่วงการเคลื่อนที่ของก้านลิ้นวาล์วจากการทำงานของ Actuator ดังนั้นเมื่อสัญญาณจาก Controller ถูกส่งมายัง Actuator ให้เคลื่อนที่แต่ด้วย Dead Band นี้เองทำให้ก้านลิ้นวาล์วอยู่นิ่งในช่วง Dead Band เช่น Actuator แบบแรก “Direct-Acting” มีช่วงการทำงานด้วยแรงดัน 3 -15 psig มี Dead Band 10% (รูปที่ 6-6) นั้นหมายถึงมีความเสียดทานหน่วง (Friction Drag) 1.5 psi (15*10/100 = 1.5 psi) และตำแหน่งคลาดเคลื่อนไป 10% เมื่อพิจารณากลางช่วงระยะเคลื่อนที่ระหว่าง 3 -15 psig คือที่ 9 psi จะได้ว่าความดันขณะก้านลิ้นวาล์วเคลื่อนที่ถึงช่วงกลางของระยะทั้งหมดจากตำแหน่ง “เปิด” ไปยังตำแหน่ง “ปิด”(Closing Valve นั้นคือ จากตำแหน่งวาล์ว “OPEN” ไปยังตำแหน่งวาล์ว “CLOSE” ต้องกลับทิศลูกศรในรูป) จะมีความดันที่ 9 +1.5 psi = 10.5 psi ในขณะที่ความดันขณะก้านลิ้นวาล์วเคลื่อนที่ถึงช่วงกลางของระยะทั้งหมดจากตำแหน่ง “ปิด” ไปยังตำแหน่ง “เปิด”(Opening Valve) จะมีความดันที่ 9 - 1.5 psi = 7.5 psi ดังนั้นที่ตำแหน่งการเคลื่อนที่ของก้านลิ้นวาล์วมาถึงจุดกึ่งกลางของระยะทั้งหมดจะมีความดัน 7.5 psi ถึง 10.5 psi ซึ่งหากเราแปลค่าความดันให้เป็นระยะตำแหน่งการเคลื่อนที่ของก้านลิ้นวาล์วไปเป็นอัตราการไหลผ่านวาล์วจะพบว่าอัตราการไหลจะแตกต่างกันอย่างมากระหว่างค่า 7.5 psi กับ 10.5 psi ซึ่งจะสะท้อนถึงความเที่ยงในการทำงานของวาล์วควบคุม วิธีการแก้ไขปัญหาในเหตุการณ์เช่นนี้ส่วนใหญ่กระทำด้วยการติดตั้งตัว Positioner

รูปที่ 6-6 Dead Band ของ Actuator

· การให้รั้งก้านวาล์วอยู่ในตำแหน่งที่ต้องการด้วยการทำงานของ Diaphragm Actuator มีลักษณะค่อยข้างให้ตัวได้และไม่คงที่มากนักเนื่องจากปริมาตรของอากาศในช่อง Diaphragm กับตัวเรือนเปลี่ยนแปลงอยู่ตลอดเวลาตามคุณสมบัติของอากาศซึ่งเป็น Compressible Fluid ซึ่งเปลี่ยนแปลงตามอุณหภูมิและความดัน ส่งผลให้ค่าแรงต่อระยะเคลื่อนที่ก้านลิ้นวาล์ว (N/mm) ไม่คงที่ ทำให้ “Actuator Stiffness” ของ Diaphragm Actuator ยืดหยุ่นตัว ดังในรูปที่ 6-7

รูปที่ 6-7 Actuator Stiffness

1.2. Piston-Cylinder Actuator มีอีกชื่อว่า “Cylinder Actuator” ได้นำข้อดีหลายข้อจาก Diaphragm Actuator มาใช้งานต่อ เพียงแตกต่างตรงที่ใช้กระบอกสูบกับลูกสูบมาใช้แทน Diaphragm ส่งผลให้มีข้อดีขึ้นที่สำคัญคือ Piston-Cylinder Actuator มีขีดความสามารถเคลื่อนที่เพิ่มช่วงชักได้มากขึ้น (นำไปใช้กับ Gate Valve ได้) และรองรับความดันอากาศที่ส่งเข้ามาในกระบอกและลูกสูบสูงมากขึ้นถึงความดัน 6 barg – 10 barg ทำให้การอัดอากาศเข้ากระบอกสูบกระทำได้รวดเร็วส่งผลให้ Piston-Cylinder Actuator ตอบสนองต่อสัญญาณความดันอากาศที่ส่งมาจาก controller ได้รวดเร็วเช่นกัน ในขณะที่นำเอาการออกแบบสปริงต้านการเคลื่อนที่ Diaphragm มาใช้งานต่อให้อยู่ในรูปของสปริงต้านการเคลื่อนที่ลูกสูบแทนทำให้ Piston-Cylinder Actuator ทำงานได้ 3 รูปแบบเช่นเดียวกับ Diaphragm Actuator คือ “Direct-Acting”, “Reverse-Acting”, และ “Duplex” หรือ “Double Acting”

Piston-Cylinder Actuator มีข้อดี คือ

· ให้แรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) สูง เนื่องจาก Actuator ทำงานภายใต้ความดันอากาศจากภายนอกที่สูงขึ้น

· ความเร็วช่วงชักของการเคลื่อนที่ของก้านลิ้นวาล์วโดย Piston-Cylinder Actuator เร็วขึ้นเมื่อเทียบ Diaphragm Actuator

รูปที่ 6-8 รูปแบบโดยทั่วไปของ “Direct-Acting” กับ “Reverse-Acting”ใน Piston-Cylinder Actuator

รูปที่ 6-9 รูปแบบโดยทั่วไปของ “Duplex” หรือ “Double Acting” ใน Piston-Cylinder Actuator

รูปที่ 6-10 ชิ้นส่วน Piston-Cylinder Actuator ติดตั้งเข้ากับ Globe Valve

· มีระยะช่วงชักยาวขึ้น สามารถนำไปใช้งานกับวาล์วที่ต้องการระยะการเคลื่อนที่ของก้านลิ้นวาล์วมาก เช่น Gate Valve

· สามารถติดตั้งสปริงเพื่อให้ทำงานในโหมด Fail-Safe ได้

· มี Actuator Stiffness สูงทำให้เมื่อมีการเปลี่ยนแปลงจากตำแหน่งหนึ่งไปยังตำแหน่งหนึ่งแล้ว Actuator สามารถรักษาตำแหน่งของก้านลิ้นวาล์วได้มั่นคงและเที่ยงตรง ถึงแม้แรงสำหรับการรักษาตำแหน่งลิ้นวาล์วของวาล์วในแต่ละตำแหน่งจะไม่เท่ากันก็ตาม อีกทั้งรองรับแรงสั่นสะเทือนที่ตามมากับการทำงานของก้านลิ้นวาล์วเนื่องจากความดันในระบบท่อของกระบวนการหรือระบบหนึ่งๆเปลี่ยนแปลง

· มีคุณสมบัติเป็น Linear Characteristic ดีเยี่ยม

· ตอบสนองต่อสัญญาณความดันอากาศที่ส่งจาก Controller มายัง Actuator ได้รวดเร็วแม่นยำ

· มีความคล่องตัวในทิศทางการติดตั้งภาคสนาม

· มีขนาดเล็กและเบา

รูปที่ 6-11 Piston-Cylinder Actuator ติดตั้งเข้ากับ Globe Valve

สำหรับข้อเสียของPiston-Cylinder Actuator นั้นคือ ในการติดตั้ง Positioner กระทำได้ยาก

รูปที่ 6-12 ความคล่องตัวในทิศทางการติดตั้งภาคสนาม

2. Electro-mechanical Actuator

หรืออาจเรียกว่า “Electric Motor Actuator” หรือ “Electric Motor/Gear” หรือ Electric Gear Drive Actuator” ประกอบด้วยมอเตอร์ไฟฟ้าพร้อมชุดเกียร์เฟื้องทดซึ่งจะผลิตแรงบิดในรูปแบบการเคลื่อนที่แบบหมุนจึงใช้ได้กับวาล์วควบคุมจำพวก Rotary Valve อีกทั้งสามารถใช้งานได้หลายรูปแบบการเคลื่อนที่ได้หลายรูปผ่านกลไกเปลี่ยนทิศทางการเคลื่อนที่ เช่น เคลื่อที่เชิงเส้นตรง (Linear), หมุน 90 องศา, หมุน 180 องศา, หมุนครบรอบ 360 องศาหรือแม้แต่หมุนหลายรอบก็ตาม เนื่องจากต้องใช้ไฟฟ้าในการทำงานการติดตั้งจึงต้องให้ความระมัดระวังโดยเฉพาะอุตสาหกรรมทางด้านปิโตรเลียม

รูปที่ 6-13 Electro-mechanical Actuator แบบหมุนได้หลายรอบ

Electro-mechanical Actuator ประกอบด้วยหลายชิ้นส่วน เช่น มอเตอร์ไฟฟ้าที่ให้แรงบิดสูงอาจใช้ไฟฟ้าแบบกระแสตรงหรือกระแสสลับ ในกรณี Actuator ตัวใหญ่ก็อาจใช้ไฟฟ้าชนิด 3 เฟส ส่วนใน Actuator ตัวเล็กอาจใช้เป็น Capacitor-Run นอกจากนี้ภายในตัว Actuator อาจประกอบด้วยชุดเกียร์เฟื้องทดซึ่งสามารถลดรอบจาก 1,000 rpm เหลือเพียง 10 rpm เพราะต้องการรอบต่ำแต่แรงบิดสูงหรือต้องการรอบสูงแต่แรงบิดต่ำก็ได้ นอกจากนี้ยังสามารถสลับการทำงานจากไฟฟ้าให้มาเป็นมือหมุนแทนก็ได้ ตัวอย่างดังในรูปที่ 6-13

Electro-mechanical Actuator มีข้อดีที่ให้เราพิจารณาหลายข้อ คือ

· มีความเสถียรในการทำงานสูง

· ให้แรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) คงที่

· มี Actuator Stiffness สูงมาก

· เหมาะกับการใช้งานในสถานที่ห่างใกล้จากศูนย์กลางการควบคุมการทำงาน เช่น Control Room เพราะการส่งพลังงานไฟฟ้าด้วยระยะทางไกลๆ ไปยัง Actuator ดีกว่าการส่งพลังงานในรูปแบบอื่นๆ เช่น ความดันอากาศ

· เมื่อเกิดไฟฟ้าขัดข้อง Actuator ยังคงรักษาตำแหน่ง “ปิด-เปิด” คงที่ไม่เปลี่ยน (Fail in Place) เฟื่องขับจะไม่หมุนยกเว้นใน Actuator ซึ่งประกอบด้วยชุดเฟื่องทดที่มีประสิทธิภาพสูงหรือเกิด Back Drive (เกลี่ยวไม่ล็อกในตัวเอง) ดังนั้นเมื่อเกิดไฟฟ้าขัดข้องตำแหน่ง “ปิด-เปิด” ของวาล์วอาจคลาดเคลื่อนไปมากน้อยแตกต่างกันไป

· มีคุณสมบัติเป็น Linear Characteristic ดีเยี่ยม

รูปที่ 6-14 ภาพตัด Electro-mechanical Actuator แบบหมุนได้หลายรอบ

ข้อเสียของ Electro-mechanical Actuator

· ราคาแพง

· มีความซับซ้อนของระบบการทำงาน

· การตอบสนองอาจไม่รวดเร็วเนื่องจากความเร็วมอเตอร์ไฟฟ้า

· เนื่องจากใช้พลังงานไฟฟ้า จึงไม่เหมาะกับสภาวะแวดล้อมที่อาจเกิดระเบิดได้ง่าย เช่น โรงกลั่นน้ำมัน เป็นต้น

3. Electro Hydraulic Actuator

เป็นการทำงานร่วมกันระหว่างกระบอกสูบและลูกสูบไฮโดรลิกกับปั๊มไฮโดรลิกซึ่งขับด้วยมอเตอร์ไฟฟ้าจึงให้แรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) สูงกว่า 100 kN รวมทั้งขับเคลื่อนไปยังตำแหน่งที่ต้องการด้วยความแม่นยำและรวดเร็ว ถือได้ว่ามีความเป็น Actuator Stiffness สูงเนื่องจากใช้น้ำมันไฮโดรลิกในการขับเคลื่อนกระบอกสูบและลูกสูบซึ่งถือว่าเป็นของไหลไม่ยุบตัว (Incompressible Fluid) สามารถตอบสนองต่อสัญญาณจาก Controller ได้รวดเร็วแต่อาจทำให้เกิด Water Hammer ในระบบท่อได้เนื่องจากการปิด-เปิดวาล์วด้วยความรวดเร็วเกินควร ในขณะเดียวกันก็เป็น Actuator ที่มีระบบการทำงานที่ซับซ้อนและราคาแพงอีกทั้งใช้พลังงานในการทำงานมากและต้องเสียค่าบำรุงรักษาสูง

รูปที่ 6-15 Self-Contained Electro Hydraulic Actuator

ในกรณีที่ใช้ปั๊มไฮโดรลิกซึ่งขับด้วยมอเตอร์ไฟฟ้าชนิด Stepping Motor พบว่ายิ่งทำให้การทำงานดีขึ้นและใช้พลังงานน้อยลง นอกจากนี้อาจทำการติดตั้งสปริงเข้าไปเพิ่มเติมเพื่อให้ทำงานดันก้านลิ้นวาล์วกลับไปตำแหน่งที่ต้องการว่าจะให้ปิดหรือเปิดในกรณีระบบไฮดรอริกไม่ทำงาน หรือ Fail-Safe Mode เช่นเดียวกับ Diaphragm Actuator (ดูรูปที่ 6-16)

รูปที่ 6-16 Self-Contained Electro-Mechanical Actuator

4. Hydraulic Actuator

หลักการทำงานคล้ายกับ Pneumatic Actuator เพียงแต่แทนที่ใช้พลังงานจากภายนอกด้วยแรงดันอากาศแต่ใช้น้ำมันไฮโดรลิกแทนนั้นเอง ซึ่งจะเป็นระบบที่มีความดันสูงกว่า ค่าใช้จ่ายในการบำรุงรักษาสูงกว่า (ดูรูปที่ 6-17)

รูปที่ 6-17 รูปตัดขวางแสดงภายใน Hydraulic Actuator

รูปที่ 6-18 แสดงการติดตั้งในภาคสนามของ Hydraulic Actuator

5. Electrical Actuator

ใช้พลังงานไฟฟ้าล้วน แต่ถ้าหากใช้พลังงานไฟฟ้าคู่กับระบบไฮโดรลิกก็เรียกว่า Electro Hydraulic Actuator, ใช้พลังงานไฟฟ้าคู่กับระบบเฟื้องทน เรียกว่า Electric Gear Drive Actuator (ดูรูปที่ 6-19)

รูปที่ 6-19 Electrical Actuator ติดตั้ง Spring เสริมการทำงาน

รูปที่ 6-20 Electrical Actuator ติดตั้งคู่กับ Ball Valve

ตัวแปรรูปแบบการเคลื่อนที่ (Motion Conversion)

Diaphragm Actuator, Piston Actuator ส่งแรงขับวาล์วในรูปแบบการเคลื่อนที่ก้านลิ้นวาล์วเป็นเส้นตรง ในขณะที่ Electro-mechanical Actuator ส่งแรงขับวาล์วในรูปแบบการเคลื่อนที่ก้านลิ้นวาล์วเป็นการหมุนวนรอบแกนก้านลิ้นวาล์ว แต่เราสามารถนำ Actuators มาใช้ขับวาล์วได้ทั้งในรูปแบบเส้นตรงและรูปแบบหมุนวนรอบได้ด้วยตัวแปรรูปแบบการเคลื่อนที่

1. แปลงการเคลื่อนที่จากเส้นตรงเป็นการหมุน (Linear to Rotary)

1.1. ระบบคาน (Lever) ใช้แท่นคานเชื่อมต่อระหว่างปลาย Actuator กับปลายแกนก้านหมุนวาล์ โดยเมื่อ Actuator เคลื่อนที่ในแนวเส้นตรงจะไปดันคานให้หมุนรอบแกนก้านลิ้นวาล์ว

1.2. Rack and Pinion เชื่อมปลาย Actuator ซึ่งเคลื่อนที่ในแนวเส้นตรงเข้ากับ Rack Gear จากนั้นติดตั้ง Pinion Gear เข้ากับแกนก้านลิ้นวาล์ว (ดูรูปที่ 6-21)

รูปที่ 6-21 ระบบ Rack and Pinion

1.3. Scotch Yoke เป็นรูปแบบหลักการทำงานของระบบคานที่เรียกว่าScotch Yoke ดูรูปที่ 6-22

รูปที่ 6-22 ระบบ Scotch Yoke

2. แปลงการเคลื่อนที่จากการหมุนเป็นเส้นตรง (Rotary to Linear)

2.1. Threaded Screw หรือ Ball Screw โดยใช้กลไกการหมุนของสกูรเกลี่ยวหรือสกูร Ball ผ่านกลไกเพื่อขับก้านวาล์วให้เคลื่อนที่ในแนวเส้นตรงโดยที่แกน Actuator ซึ่งต่อเข้ากับก้านลิ้นวาล์วไม่มีการหมุนแต่อย่างไร (ดูรูปที่ 6-23)

ความสัมพันธ์ระหว่างแรงบิดด้านทางออกกับระยะเคลื่อนที่ของก้าน Actuator ภายใต้เงื่อนไขที่ให้แรงปลายก้านคงที่สำหรับการแปลงการเคลื่อนที่แบบเส้นตรงเป็นการหมุน (Linear-to-Rotary Conversion) รูปแบบของแรงบิดของตัวแปรรูปแบบการเคลื่อนที่ของ Actuator ที่มีกลไกต่างกันจะให้ผลแตกต่างกันโดยพบว่า

· แรงบิดด้านทางออกที่ใช้คาน (Lever) จะมีค่าสูงสุดในตำแหน่งกึ่งกลางของการเคลื่อนที่เมื่อคานอยู่ตำแหน่งทำทิศตั้งฉากกับก้าน Actuator

· สำหรับระบบที่ใช้กลไก Rack & Pinion แรงบิดด้านทางออกให้ค่าคงที่ตลอดช่วงชักของ Actuator

· ตัวแปรรูปแบบการเคลื่อนที่แบบ Scotch Yoke ให้แรงบิดมากที่สุดในตำแหน่งปลายสุดทางการเคลื่อนที่ของช่วงหมุนในการทำงานของ Scotch Yoke ซึ่งจะเหมาะสมกับวาล์วชนิด Rotary ที่ต้องการแรงบิดของการนั่งของลิ้นวาล์วกับ Seat Ring มากในตำแหน่งดังกล่าว

|

|

|

Ball Screw

|

Threaded Screw

|

รูปที่ 6-23 Threaded Screw หรือ Ball Screw

อุปกรณ์ช่วยเสริม (Actuator Accessories)

Valve Actuator หรือหัวขับวาล์วอาจประกอบด้วยส่วนเพิ่มเติมเพื่อช่วยให้ Actuator ทำงานได้มีสมรถถนะเพิ่มสูงขึ้น

1. Manual Override หรือ Handwheel การยกเลิกการทำงานของ Actuator ด้วยมือนั้นทำด้วยการติดตั้งมือหมุน (Handwheel) บริเวณด้านบน Actuator บริเวณติดตั้งสปริงและ Diaphragm โดยปกติจะติดตั้งในทิศทางตรงข้ามกับสปริงใน Actuator (ดูรูปที่ 6-24) เมื่อต้องการยกเลิกการทำงานของ Actuator ให้ดึงหรือกดมือหมุนดังกล่าว กลไกการทำงานของมือหมุนต้องไม่ไปสร้างความเสียดทานให้กับ Actuator อีกทั้งต้องระบุตำแหน่ง “ว่าง (Neutral)” ของมือหมุนอย่างชัดเจนเพื่อแสดงว่าเป็นตำแหน่งของมือหมุนไม่ทำงาน การยกเลิกการทำงานของ Actuator ก็เพื่อใช้ระบุตำแหน่งของก้านวาล์วและเพื่อให้ก้านวาล์วเคลื่อนที่กลับไปยังตำแหน่งที่ออกแบบไว้เมื่อระบบการทำงาน Actuator ล้มเหลว และในบางครั้งอาจถูกออกแบบมาเพื่อหยุดการเคลื่อนที่ของก้านลิ้นวาล์ว

รูปที่ 6-24 ตัวอย่างติดตั้ง Top-Mount Handwheel เข้ากับ Diaphragm Actuator

2. Positioners ตัว Positioner ถือเป็นตัวควบคุมวาล์ว (Valve Controller) ตัวหนึ่ง โดยทำหน้าที่เปรียบเทียบสัญญาณที่อยู่ในรูปสัญญาณความดันอากาศ (Pneumatic Signal) หรือสัญญาณไฟฟ้า (Electronic Signal) จากตัวควบคุมวาล์วหลักกับสัญญาณระบุตำแหน่งของก้านลิ้นวาล์วเพื่อตรวจสอบและส่งข้อมูลระยะการเคลื่อนที่ของก้านลิ้นวาล์วย้อนกลับไปประมวลผลการทำงานของวาล์วควบคุม ถ้าผลการเปรียบเทียบสัญญาณจากตัวควบคุมหลักกับสัญญาณของตำแหน่งของก้านลิ้นวาล์วต่างกัน Positioner จะส่งกำลังจากภายนอกเช่นความดันอากาศส่งไปกระตุ้นให้ Actuator เคลื่อนที่ไปในตำแหน่งที่ต้องการจนกระทั่งไม่มีผลต่างของสัญญาณจากตัวควบคุมหลักกับสัญญาณระบุตำแหน่งของก้านลิ้นวาล์ว

Positioner จึงช่วยให้การตรวจสอบและกำหนดระยะการเคลื่อนที่ระยะยกลิ้นวาล์วมีความแม่นยำถูกต้องเที่ยงตรงและเคลื่อนที่ได้รวดเร็ว Positioner สามารถใช้ระบบ Pneumatic หรือระบบ Electropneumatic หรือระบบ Electric ก็ได้ ส่วนความแม่นย่ำถูกต้องก็แตกต่างกันไปตามหลักการทำงาน

ด้วยเหตุนี้การติดตั้ง Positioner เข้ากับ Actuator จึงช่วยเพิ่มความแม่นยำในการทำงานของวาล์วควบคุม อีกทั้งยังช่วยลดผลกระทบจากการเปลี่ยนแปลงปัจจัยต่างๆ ที่มีผลกระทบต่อคาวมแม่นยำในการทำงานของวาล์วควบคุมอีกด้วย เช่น

· ความเสียดทานที่เกิดกับปะเก็นก้านวาล์วอาจเปลี่ยนแปลงเนื่องจากฝุ่นหรือสิ่งสกปรกเข้าไปหรือตัวปะเก็นเมื่อใช้งานไปเกิดขาดความหล่อลื่น

· แรงที่กระทำต่อก้านลิ้นวาล์วเปลี่ยนแปลงตามความดันในระบบท่อของเหลวของกระบวนหรือระบบนั้นๆ

· อีกทั้งในแต่ละตำแหน่งของการปิด-เปิดเองก็มีแรงกระทำต่อก้านลิ้นวาล์วแตกต่างกันไปด้วยเช่นกันขึ้นอยู่กับชนิดของวาล์ว รวมทั้งแรงเสียดทานระหว่างลิ้นวาล์วกับ Seat Ring ที่ผันแปรไฟตามตำแหน่งปิด-เปิดของวาล์ว ส่งผลให้เกิดความไม่สมดุลของแรงกระทำต่อก้านลิ้นวาล์ว อย่างเช่นในกรณีบอลวาล์ว (ดูรูปที่ 6-25) เริ่มต้นที่ตำแหน่งปิด ต้องใช้แรงมากกว่าปกติในการเริ่มหมุนวาล์วเพื่อเปิดวาล์วเนื่องจากมีแรงเสียดทานระหว่างลิ้นวาล์วกับ Seat Ring สูงในตอนเริ่มแรกเพราะเป็นตำแหน่งที่มีผิวสัมผัสของลิ้นวาล์วกับ Seat Ring มากที่สุด

รูปที่ 6-25 แรงบิดที่ต้องใช้ในการปิด-เปิดวาล์วในแต่ละตำแหน่งปิด-เปิด

· นอกจากนี้ยังรวมไปถึงคุณสมบัติประจำตัวของตัว Actuator เองที่ไม่ได้ทำงานในลักษณะความเป็นเชิงเส้น (Linear Characteristic)

· โดยทั่วไปการทำงานร่วมกันของตัววาล์วกับ Actuator จะมีค่า Deadband อยู่ในช่วง 2-5% หรือมากกว่านั้น แต่เมื่อติดตั้ง Positioner เข้ากับ Actuator จะช่วยลด Deadband ลงได้จนเหลือเพียง 0.5% หรือน้อยกว่าสำหรับในแต่ละช่วงการชัก

ข้อพิจารณาในการตัดสินใจเลือกใช้ Positioner ควรเลือกใช้เมื่อ

· Actuator ต้องทำงานที่ความดันในระบบท่อมีค่าสูงเพื่อต้องการเพิ่ม Actuator Stiffness

· ใช้กับวาล์วเมื่อความดันทำงานของ Actuator มีค่ามากกว่าความดันสัญญาณควบคุม ทั้งนี้เพราะการใช้ความดันทำงานของ Actuator ที่เพิ่มสูงขึ้นเพื่อให้มั่นใจมีแรงเพียงพอต่อการขับให้ลิ้นวาล์วเคลื่อนที่ได้อย่างประสิทธิภาพ ซึ่งส่วนใหญ่จะมีค่าในช่วง 0.4 barg ถึง 2.0 barg ( 6 – 29 psig)

· ต้องการระบบควบคุมที่มีความแม่นยำสูงและตอบสนองได้รวดเร็วต่อคำสั่งที่ส่งมาจากตัวควบคุม ดังนั้นถ้าหากต้องเดินระบบท่อความดันอากาศจากแหล่งกำเนิดภายนอกจนถึงวาล์วกับตัวควบคุมความดันอากาศ (Regulator) เป็นระยะทางไกลจะนำมาซึ่งปัญหาความรวดเร็วการส่งสัญญาณ การปรับระบบการส่งสัญญาณจากความดันอากาศมาเป็นระบบไฟฟ้าจึงเป็นเรื่องจำเป็นส่งผลให้ต้องติดตั้ง Positioner เพื่อสร้างระบบควบคุมแบบย้อนกลับได้

· ระบบควบคุมการทำงาน (Control Loop) ของระบบควบคุมตอบสนองได้ช้าต่อการเปลี่ยนแปลงตำแหน่งก้านลิ้นวาล์ว

· ในระบบที่แบ่งช่วงการไหลของไหลผ่านวาล์วควบคุมโดยใช้ตัวควบคุมเพียงตัวเดียวที่เรียกว่า “Split-rang Systems”

2.1. ชนิดของ Control Valve Positioner เนื่องจาก Valve Positioner มีหลากหลายการออกแบบการทำงานเพื่อให้เหมาะกับความต้องการ เรามาดูภาพรวมชนิดของ Valve Positioner

2.1.1. Pneumatic Positioner รับและส่งสัญญาณความดันอากาศ (Pneumatic Signal) ที่ความดัน 3 -15 psi หรือ 6-30 psi ด้วยเหตุนี้จึงต้องจัดให้มีเครื่องวัดความดันอากาศเพื่อตรวจสอบค่าความดันอากาศในท่อส่งจ่ายเข้า Positioner, ความดันในท่อสัญญาณความดันอากาศจากตัวควบคุม (Controller) และความดันในท่อด้านท่อทางออกจาก Positioner เพื่อส่งสัญญาณกลับไปยังตัวควบคุมหรือส่งไปขับ Actuator เพื่อปรับตำแหน่งก้านลิ้นวาล์ว ผลการตรวจสอบค่าความดันดังกล่าวจะมีผลต่อการทำงาน Positioner แบ่งย่อยออกเป็น

ก. Force Balance Positioner หลักการทำงานของ Positioner ชนิดนี้เป็นการเปรียบเทียบแรงดันจากความดันอากาศที่ส่งมาจากตัวควบคุมกับแรงดันที่สร้างจากระบบคานทดและสปริงที่ต่อเชื่อมติดกับการเคลื่อนที่ก้านวาล์ว ซึ่งถือเป็นระบบควบคุมแบบป้อนกลับ (Feed Back Control) (ดูรูปที่ 6-26)

รูปที่ 6-26 หลักการทำงาน Force Balance Positioner

รูปที่ 6-27 หลักการทำงาน MotionBalancePositioner

ข. Motion Balance Positioner การทำงานของPositioner ชนิดนี้เป็นการเปรียบเทียบการเคลื่อนที่ของ Bellows หรือตัว Diaphragm อันเนื่องจากความดันอากาศที่ส่งมาจากตัวควบคุมกระทำต่อ Bellows หรือตัว Diaphragm กับตำแหน่งระบบคานทดที่ต่อเชื่อมติดกับการเคลื่อนที่ก้านวาล์ว (ดูรูปที่ 6-27) ซึ่งให้ผลที่มีความเที่ยงสูงในการควบคุมการทำงานก้านลิ้นวาล์ว โดยการทำงานของ Bellow จะให้ผลแม่นยำกว่าการทำงานของตัว Diaphragm แต่ก็มีปัญหาร่วมกันคือมีความล้าเกิดขึ้นจากการทำงานเนื่องจากความดันและระยะยืดตัวของทั้ง Bellows และ Diaphragm ที่เปลี่ยนแปลงตลอดเวลาทำงาน จึงได้มีการคิดค้นหลักการทำงานใหม่จน Position ชนิดนี้ถูกแทนที่ด้วย Electronic Positioners หากต้องการความแม่นยำสูงขึ้น

รูปที่ 6-28 ตัวอย่าง MotionBalancePositioner

รูปที่ 6-29 สัญญาณความดันอากาศจากตัวควบคุมไปยัง Positioner ซึ่งขยายสัญญาณความดันอากาศแล้วส่งแรงดันอากาศไปขับเคลื่อน Actuator

2.1.2. Digital Positioner จะรับและส่งสัญญาณไฟฟ้า (Electronic Signal) ที่ 4 - 20 mA หรือ 10 – 50 mA ในการทำงาน แทนที่จะเป็นสัญญาณความดันอากาศ (Pneumatic Signal) ที่ความดัน 3 -15 psi หรือ 6-30 psi (ดูรูปที่ 6-30)

2.1.3. Pneumatic-Digital Positioner ซึ่งผสมกันระหว่างสัญญาณความดันอากาศกับสัญญาณไฟฟ้า แบ่งออกเป็น

ก. Electro-Pneumatic (ดูรูปที่ 6-31 รูปที่ 6-32)

ข. Digital to Pneumatic Positioner

รูปที่ 6-30 Digital Positioner

รูปที่ 6-31 หลักการทำงาน Electro-Pneumatic Positioner

รูปที่ 6-32 Electro-Pneumatic Positioner

3. Limit Switches อาจทำการติดตั้ง Limit Switches ภายในหรือภายนอกตัว Actuator ในตำแหน่งปลายสุดทั้ง 2 ด้านของก้าน Actuator หรืออาจติดตั้งในตำแหน่งกึ่งกลางระยะการเคลื่อนที่ของก้าน Actuator ก็ได้เพื่อติดตามตรวจสอบตำแหน่งก้านวาล์วว่าอยู่ ณ ตำแหน่งใด โดยใช้ Limit Switch 1 ตัวต่อ 1 ตำแหน่ง จากนั้นสัญญาณจะถูกส่งจากตัว Limit Switch ไปแจ้งเตือนสถานะการทำงานของวาล์วควบคุม (ดูรูปที่ 6-33)

รูปที่ 6-33 รูปแบบต่างๆ ของ Limit Switches

4. Position Transmitter ถือเป็นอุปกรณ์ที่ทำงานกลับกันกับ Positioner นั้นคือ Position Transmitter จะรายงานบ่งบอกตำแหน่งก้าน Actuator ตลอดเวลาโดยจะถ่ายทอดสัญญาณอย่างต่อเนื่องตลอดเวลาด้วยขนาด 3 – 15 Psig หรือ 4- 20 mA เทียบเป็นสัดส่วนกับระยะช่วงชักทั้งหมดของ Actuator เช่น 4 mA เป็นตำแหน่งเริ่มต้นการเคลื่อนของก้าน Actuator และ 20 mA เป็นตำแหน่งปลายสุดของช่วงชักของก้าน Actuator การทำงานของ Position Transmitter จึงต่างกับ Limit Switch ซึ่งจะรายงานตำแหน่งเฉพาะจุดนั้นๆ

รูปที่ 6-34 Position Transmitter

5. I/P Converter หรือ Current-to-Pressure โดย Current หมายถึงสัญญาณไฟฟ้า ส่วน Pressure ในที่นี้เป็นทั้งระบบ Pneumatic และระบบ Hydraulic ดังนั้น I/P Converter จึงมีหน้าที่แปลงสัญญาณด้านทางเข้าในรูปของกระแสไฟฟ้า เช่น 4-20 mA (DC) ให้เป็นค่าสัญญาณความดันอากาศหรือความดันไฮโดรลิกด้านทางออก เช่น 3 - 15 psig ด้วยความสัมพันธ์เชิงเส้นตรงนั้นคือสัญญาณเข้ามา 4 mA ตัว I/P Converter จะส่งสัญญาณทางออกเป็น 3 psig และเพิ่มขึ้นเป็นสัดส่วนคงที่จนถึงสัญญาณเข้ามา 20 mA ตัว I/P Converter จะส่งสัญญาณทางออกเป็น 15 psig นั้นเอง ตัว I/P Converter จึงถูกใช้ในระบบควบคุมที่ข้ามสายพันธ์กันนั้นเอง เช่น Electro-Pneumatic Positioner (รูปที่ 6-36)

รูปที่ 6-35 I/P Converter

รูปที่ 6-36 สัญญาณไฟฟ้าจากตัวควบคุมถูกแปรด้วย I/P Converter แล้วส่งสัญญาณความดันอากาศไปยัง Positioner ซึ่งขยายสัญญาณความดันอากาศแล้วส่งแรงดันอากาศไปขับเคลื่อน Actuator

รูปที่ 6-37 Electro-Pneumatic Positioner ใช้ I/P Converter

6. Solenoid Valve ถูกใช้เพื่อยกเลิกสัญญาณที่ส่งมาหรืออาจถูกใช้เพื่อระบายอากาศออกจาก Actuator หรืออัดอากาศเข้า Actuator ให้เต็มทีโดยไม่คำนึงถึงสัญญาณควบคุมใดๆ เป็นต้น

รูปที่ 6-38 Solenoid Valve

7. Air Regulators ช่วยควบคุมและรักษาระดับความดันอากาศจากแหล่งกำเนิดพลังงานภายนอกระบบที่ส่งมายัง Actuator หรืออุปกรณ์เสริมต่างๆ ไม่ให้เกิดความเสียหายเนื่องจากความดันอากาศที่ถูกส่งมามีค่าสูงเกินกว่าค่าความดันทำงานของอุปกรณ์ดังกล่าว

รูปที่ 6-39 Air Regulator

8. Volume Boosters ถูกใช้เพื่อเร่งการเพิ่มปริมาตรอากาศจากแหล่งกำเนิดภายนอกระบบเข้าสู่ Actuator ทั้งนี้อาจเป็นเพราะ Positioner หรือตัวควบคุม (Controller) อาจส่งสัญญาณให้อากาศผ่านเข้ามาใน Actuator ไม่เพียงพอต่อการเคลื่อนที่ก้าน Actuator ให้ได้ภายในระยะเวลาที่ต้องการ เช่น ตัว Pneumatic Actuator ตัวใหญ่ จึงต้องเร่งการส่งความดันอากาศให้เร็วและมากขึ้น เพื่อให้กระบวนการหรือระบบฯนั้นๆทำงานได้ผลตามที่ออกแบบไว้

รูปที่ 6-40 Volume Boosters

แนวการพิจารณาเลือก Actuator

เมื่อต้องเลือกใช้ Actuator ให้เหมาะสมกับงานที่ต้องการในเบื้องต้นเราควรพิจารณา

1. ความเข้ากันได้ระหว่าง Actuator กับวาล์วที่ต้องการ

2. พลังงานภายนอกที่ใช้ในการทำงาน Actuator

2.1. Pneumatic

2.2. Hydraulic

2.3. Electric

2.4. ระบบผสมจากระบบที่กล่าวมาแล้ว

3. ระบบทิศทางการเคลื่อนที่ก้านลิ้นวาล์ว

3.1. Single Acting (Direct Acting หรือ Reverse-Acting)

3.2. Double Acting

4. การส่งสัญญาณจากตัวควบคุมมายัง Actuator ในรูปแบบ

4.1. Pneumatic Analogue

4.2. Electric Analogue

4.3. Electric Digital

4.4. Analogue/Digital Combination

5. แรงขับเคลื่อนก้านลิ้นวาล์วเพื่อปิด-เปิด (Thrust) ที่ต้องการ

6. ความรวดเร็วในการทำงาน ปิด-เปิด วาล์ว

6.1. Slow

6.2. Fast

6.3. Variable

7. กำลังที่ต้องการเพื่อให้ Actuator สามารถทำงานด้วยแรงขับเคลื่อนก้านลิ้นวาล์วรวมทั้งความรวดเร็วในการทำงาน ปิด-เปิด วาล์ว

8. Actuator Stiffness ที่ต้องการ

9. โหมดการทำงานเมื่อแหล่งจ่ายพลังงานภายนอกที่ส่งมายัง Actuator ล้มเหลว (Fail-Safe)

9.1. Stay-Put ให้วาล์วอยู่ตำแหน่งเดิมก่อนแหล่งจ่ายพลังงานภายนอกล้มเหลว

9.2. Close ให้วาล์วเคลื่อนไปอยู่ในตำแหน่ง “ปิด” เมื่อแหล่งจ่ายพลังงานภายนอกล้มเหลว

9.3. Open ให้วาล์วเคลื่อนไปอยู่ในตำแหน่ง “เปิด” เมื่อแหล่งจ่ายพลังงานภายนอกล้มเหลว

10. ความต้องการอุปกรณ์เสริมการทำงาน Actuator

10.1. Handwheel

10.2. Local Powered Operation

10.3. Positioners

10.4. Boosters

10.5. Remote Indication

10.6. ESD Override Facilities

10.7. Damping Facilities

11. สภาวะแวดล้อมของวาล์วควบคุม

11.1. Electrically Hazardous

11.2. Air-borne Contamination/Corrosion

11.3. Water Hazards

11.4. Temperature Extremes,

11.5. Humidity

11.6. Biological Attack

11.7. Vibration, External and Valve-Generated

11.8. Seismic Considerations

12. การซ่อมบำรุงรักษา

13. ค่าใช้จ่ายแรกเริ่มในการซื้อ และค่าติดตั้ง ค่าบำรุงรักษา

สำหรับสมรรถนะของวาล์วควบคุม ก็ไปหาอ่านกันเองนะครับ เดินทางมาถึงจุดนี้ก็จำนวนหน้าหนาพอสมควรแล้ว ก็น่าจะพอเข้าใจและนำไปใช้ในงานชั่งตวงวัดตามข้อกำหนดของกฏหมาย (Legal Metrology) ในระดับหนึ่งแล้ว

เมื่อจัดทำระบบ Actuator และอุปกรณ์เสริมดังกล่าวโดยเฉพาะ Positioner เข้ากับวาล์วควบคุมเป็นที่เรียบร้อยแล้ว วาล์วควบคุม (Control Valve) จะต้องมีผลผิดรวมสูงสุดนั้นคืองรวมทั้งระบบของตำแหน่งการเคลื่อนที่ก้านลิ้นวาล์วอันเนื่องจากข้อจำกัดหรือปัจจัยต่างๆ เช่น Repeatability, Dead Band, Resolution, Hysteresis, Nonlinear และ ฯลฯ แล้ว

· วาล์วควบคุมต้องมีผลผิดรวมสูงสุดต้องมีค่าไม่เกิน 1.5% สำหรับวาล์วควบคุมขนาดเล็กกว่า 12 นิ้ว และ

· วาล์วควบคุมต้องมีผลผิดรวมสูงสุดต้องมีค่าไม่เกิน 2.5% สำหรับวาล์วควบคุมขนาด 14 นิ้วถึง 18 นิ้ว

จากนั้นหากเราต้องการทราบความคลาดเคลื่อนของอัตราการไหลของวาล์วควบคุมจะมีค่ากี่เปอร์เซ็นต์ เราก็ต้องไปหากราฟหรือตารางความสัมพันธ์ระหว่างระยะการเคลื่อนที่ก้านลิ้นวาล์วหรือระยะยกลิ้นวาล์วกับอัตราการไหลผ่านวาล์วควบคุม แทนค่าความคลาดเคลื่อนระยะของก้านลิ้นวาล์วเราก็จะได้ค่าความคลาดเคลื่อนของอัตราการไหลของวาล์วควบคุมได้ เช่นในกรณีวาล์วควบคุมมี Linear Characteristic (มีความชันของเส้นกราฟเท่ากับ 1 ) ก็จะทราบได้ทันทีว่าวาล์วควบคุมขนาด 6 นิ้วมีอัตราการไหลคลาดเคลื่อนอยู่ที่ 1.5% เท่ากับผลผิดสูงสุดรวมทั้งระบบของตำแหน่งการเคลื่อนที่ก้านลิ้นวาล์ว 1.5% เช่นกัน เป็นต้น

ชั่งตวงวัด; GOM MOC

นนทบุรี

27 พ.ย. 2560