เครื่องกำจัดไอหรืออากาศ

(Phase Separator)

ตอนที่ 1/2

บทความนี้ตอนเริ่มคิดจะเขียนดูแล้วไม่น่าจะใหญ่มาก แต่พอนั่งอ่านและย่อยเนื้อหาที่ต้องการบอกกล่าวปรากฏว่ายิ่งอ่านยิ่งค้นคว้ามันก็เลยเถิดไปเสียไกล ต้องนั่งลงและค่อยๆย่อย ส่วนจะมีเนื้อหามากมายหรือใครรับไม่ได้ก็อย่าตกใจ ค่อยๆเก็บเดี๋ยวก็ไปกันได้ เริ่มกันเสียเลยว่าทำไมต้องเขียนเรื่องนี้ ก็เพราะว่าในกฎกระทรวงฉบับเทคนิค ฯ หรือฉบับอะไรต่อไปซึ่งกำลังแก้ไขกันอยู่นี้ มีประโยคหนึ่งที่ว่า

“มาตรวัดปริมาตรของเหลวต้องมีอุปกรณ์ควบและอุปกรณ์เสริมที่มีลักษณะ ดังต่อไปนี้

(๑) เครื่องกำจัดไอหรืออากาศ หรือวิธีการอัตโนมัติอื่นที่ป้องกันไม่ให้ไอหรืออากาศผ่านเข้าไปในมาตรวัดขณะทำการวัด

(๒) .....”

หลายคนที่อ่านกฎกระทรวงนี้มาหลายปี อาจจะงง มันอะไรกันหนักหนาเชียวถึงมีข้อกำหนดยุบยิบไปเสียหมด เมื่อก่อนไม่เห็นต้องกำหนดอะไรมันก็ทำงานกันได้อยู่ หรือมึนๆ ว่ามันคืออะไรกันอยู่บ้าง เลยถือโอกาสในที่นี้ชี้แจงว่า งานชั่งตวงวัดตามข้อกำหนดของกฎหมาย (Legal Metrology) นั้นเราดูแลมาตรวัดปริมาตรของไหล (Fluid) ซึ่งคำว่าของไหล (Fluid) นี้สามารถเป็นได้ทั้งของเหลว (Liquid) และก๊าซ (Gas) แต่ไม่ว่าจะเป็นของเหลวหรือก๊าซ ของเหลวและก๊าซดังกล่าวต้องเป็นของไหลเพียงสถานะเดียวเท่านั้น นั้นคือหากเป็นของเหลวก็ต้องเป็นของเหลวล้วนต้องไม่มีก๊าซหรืออากาศเข้าไปแจมอยู่ในระบบวัดปริมาตรของเหลวอย่างเด็ดขาด และเช่นเดียวกันหากระบบการวัดเป็นการวัดมวลหรือปริมาตรของก๊าซ ก๊าซดังกล่าวก็ต้องเป็นก๊าซเพียงสถานะเดียวเท่านั้นต้องไม่มีน้ำหรือเม็ดทรายหรือฝุ่นโคลนเข้าไปในระบบมาตรวัดก๊าซอย่างเด็ดขาดเช่นเดียวกัน หากระบบใดประกอบด้วยของเหลวกับก๊าซไอระเหย เราจะรียกว่าของไหลในระบบนั้นว่า “ของไหล 2 สถานะ (2-phase fluid)” แต่หากเพิ่มอีกสถานะหนึ่งคือของแข็งเช่นเม็ดทราย ฝุ่นขี้โคน เราก็เรียกเพิ่มขึ้นไปอีกเป็น “ของไหล 3 สถานะ (3-phase fluid)” แน่ละประเทศที่เจริญแล้วก็กำลังศึกษาว่าจะวัดของไหล 2 สถานะ หรือ 3 สถานะอย่างไรให้มีความแม่นยำน่าเชื่อถือ แต่เราก็คงเอาแค่ของไหลสถานะเดียวให้เข้าใจก่อนแล้วกัน เรื่องอื่นๆ ค่อยเดินกันไป

เครื่องกำจัดไอหรืออากาศที่มีใช้ในภาคอุตสาหกรรมก็มีการเรียกชื่อกันหลากหลายเช่นอาจมีชื่อว่า “Suction Traps”, “Knock-out Drums”, “Low Pressure Receivers”, “Accumulators”, “Recirculators” ขึ้นอยู่กับการใช้งานและขึ้นอยู่กับวัตถุประสงค์การออกแบบ เช่นออกแบบเพื่อต้องการแยกของเหลวออกจากก๊าซ หรือต้องการแยกก๊าซออกจากของเหลว นอกจากนี้อุปกรณ์ดังกล่าวอาจทำหน้าที่อื่นๆร่วมกันไปด้วย เช่น ใช้รักษาระดับและปริมาณการส่งจ่ายของเหลวไปยังปั๊มให้เพียงพอตลอดเวลา หรือยังใช้เป็นแก้มลิงรองรับการสะสมของปริมาณของเหลวที่เพิ่มขึ้นหรือลดลงอย่างทันทีทันใดของระบบที่มันถูกติดตั้งอยู่ เป็นต้น

ของไหล 2 สถานะ (2-phase fluid) ที่เราจะเกี่ยวข้องต่อไปนี้จึงมุ่งเน้นประเด็นหลักๆ แบ่งเป็น 2 กรณี คือ

1. ของเหลว-ก๊าซ: ระบบของไหลในท่อเป็นของเหลวเป็นหลัก มีความประสงค์แยกเอาก๊าซออกไป เช่น มาตรวัดปริมาตรของเหลวที่ใช้วัดปริมาตรน้ำมันเชื้อเพลิงต้องการแยกอากาศที่ไหลเล็ดรอดเข้าระบบออกไป

2. ก๊าซ-ของเหลว: ระบบของไหลในท่อเป็นก๊าซเป็นหลัก มีความประสงค์แยกเอาของเหลวออกไป เช่นระบบมาตรวัดก๊าซชนิด Turbine Rotary หรือ Diaphragm ใช้เพื่อวัดปริมาตรการส่งจ่ายเชื้อเพลิงในรูปของไอ หรือก๊าซธรรมชาติ เป็นต้น

นอกจากนี้ยังมีการแยกของแข็งออกจากของเหลว หรือของแข็งออกจากก๊าซอีกด้วย

รูปที่ 1 เครื่องกำจัดไอหรืออากาศของไหล 2สถานะ และของไหล 3 สถานะ

หลักการทำงานของเครื่องกำจัดไอหรืออากาศ (Working Principle of Phase Separator)

มี 3 หลักการหลักที่ได้รับการยอมรับและใช้กันเพื่อแยกก๊าซกับของเหลว หรือของแข็ง เช่น ขี้ดิน ขี้โคลน เศษโลหะ ออกจากกันด้วยวิธีการทางกายภาพ คือ

1. Momentum : ของเหลว ก๊าซ หรือของแข็ง เมื่อถูกทำให้เคลื่อนที่ของทั้ง 3 สถานะจะมีพลังงานในตัวของมันที่ไม่เท่ากันหรือมีโมเมนตัมของการเคลื่อนที่ (M = mV) ที่ไม่เท่ากัน

2. Gravity Settling : ใช้หลักการของสิ่งของที่มีน้ำหนักมากกว่าจะตกลงด้วยแรงโน้มถ่วงของโลกได้ง่ายกว่าสิ่งของที่มีน้ำหนักน้อยกว่า

3. Coalescing : สิ่งของจะมีแรงดึงดูดระหว่างกัน ของไหลสถานะของเหลวจะมีแรงดึงดูดระหว่างกันสูงกว่าของไหลสถานะก๊าซ รวมไปถึงการใช้แรงตึงผิดควบคู่กันไป

เครื่องกำจัดไอหรืออากาศชนิดหนึ่งอาจใช้หลักการทำงานเพียงอย่างใดอย่างหนึ่งจาก 3 หลักการทำงาน หรืออาจใช้หลักการทั้ง 3 พร้อมกันก็สามารถทำได้ขึ้นอยู่กับการออกแบบของผู้ผลิต

เริ่มจากเหตุ ณ. ที่หนึ่ง

ในขบวนการผลิตผลิตภัณฑ์ปิโตรเลียม การจัดเก็บ และการขนส่ง ในแต่ละขั้นตอนล้วนแล้วแต่อาจก่อให้เกิดการไหลในระบบท่อที่เป็นของไหล 2 สถานะได้ ดังนั้นเพื่อป้องกันการไหลภายในท่อไม่ให้เกิด 2 สถานะจึงต้องจัดการใน 2 ลักษณะคือ ขั้นตอนป้องกัน และหากเมื่อป้องกันแล้วยังคงมีการไหล 2 สถานะในระบบท่ออยู่อีกก็ต้องหาวิธีจำกัดของไหลสถานะที่ไม่ต้องการออกไป แน่ละต้องมีค่าใช้จ่ายเกิดขึ้น

ในงานของเราจะเกี่ยวข้องกับของเหลวผลิตภัณฑ์ปิโตรเลียมโดยเฉพาะน้ำมันเชื้อเพลิง ทั้งเบนซิล แก๊สโซฮอล์ ดีเซล น้ำมันสำหรับเครื่องบิน (Jet A1) หรือน้ำมันก๊าด ซึ่งล้วนมีแนวโน้มของการเกิดฟองได้ง่ายขณะไหลผ่านท่อจากแหล่งหนึ่งไปยังอีกแหล่งหนึ่ง ดังนั้นแหล่งที่มาหรือสาเหตุที่อาจก่อให้ก๊าซเข้าไปผสมในของเหลวในระบบท่อจึงอาจมีด้วยกันหลายสาเหตุ เช่น

1. เราใช้ระบบท่อเส้นเดียวกันให้ทำหน้าที่ Load (เอาสิ่งของลงไป) และ Unload (เอาสิ่งของงออกจาก) เข้าสู่ถังน้ำมันสำรองด้วยระบบปั๊ม เช่น Load น้ำมันลงรถยนต์บรรทุกถังน้ำมัน แล้วใช้ Unload น้ำมันจากรถไฟเข้าเก็บถังน้ำมันสำรองด้วยระบบท่อเดียวกัน

2. การใช้ระบบการขนส่งผลิตภัณฑ์ปิโตรเลียมทางท่อกับผลิตภัณฑ์หลายชนิดโดยใช้ระบบขนส่งทางท่อร่วมกัน อากาศมักจะถูกดูดหรืออัดเข้าไปในช่วงเปลี่ยนชนิดผลิตภัณฑ์ปิโตรเลียมเพื่อการขนส่งทางท่อ

3. การเกิดสภาพการไหลวน (Vortex flow) เมื่อระดับผลิตภัณฑ์ปิโตรเลียมที่มีสถานะของเหลวภายในถังสำรองหรือถังบนรถยนต์บรรทุกต่ำกว่าระดับที่กำหนด จะปรากฏการณ์ที่เรียกว่า “Vortex” ทำให้ปั๊มดูดอากาศเข้าไปในระบบพร้อมของเหลว

4. ในกรณีที่เลือกใช้ปั๊มที่มีกำลังม้าสูงๆ หรือปั๊มมีสภาพการทำงานที่ไม่สมบูรณ์ เมื่อปั๊มทำงานดูดของเหลวจากถังสำรองเพื่อส่งจ่ายไปยังที่ใดที่หนึ่งอาจดูดอากาศผ่านเข้าทางทางประเก็นไม่ว่าจะเป็น Mechanical Seal หรือ Packing Glands. หรืออาจสร้างสภาวะสุญญากาศ (Vacuum) สูงมากเกินไปสำหรับผลิตภัณฑ์ปิโตรเลียมที่มีค่าความดันไอสูง

5. การเดินระบบท่ออยู่เหนือพื้นดิน เมื่อระบบท่อโดนแสงแดดในตอนกลางวันความร้อนจะถูกส่งผ่านไปยังของเหลวในระบบท่อให้มีการระเหยตัวกลายเป็นไอหากความดันในระบบท่อไม่สูงเพียงพอ

6. การติดตั้งอุปกรณ์ในระบบท่อที่มีความตกคร่อมสูง (Pressure Drop) เมื่อของเหลวไหลผ่านด้วยอัตราการไหลสูงหรือความเร็วของเหลวสูง จะเกิดสภาวะความดันตกคร่อม จนค่าความดันต่ำลงกว่าความดันไอของเหลวก่อให้ของเหลวแปลงสภาวะกลายเป็นไอ

7. ตำแหน่งการติดตั้งวาล์วกันกลับ (Check Valve) ในตำแหน่งที่ผิด ทำให้เกิดการรั่วไหลผ่านวาล์วกันกลับในช่วงที่ระบบของไหลภายในท่อไม่มีการไหล

8. บริหารจัดการใช้ถังสำรองน้ำมันอยู่ในระดับต่ำเกินกว่าที่กำหนด หรือถังแห้งสนิทเกิดจากการทำงานที่ผิดพลาด

9. ระบบปั๊มที่ต้องดูดของเหลวจากถังสำรองที่อยู่ในตำแหน่งที่ต่ำกว่าปั๊ม เช่นถังสำรองน้ำมันใต้ดิน

10. การขนส่งผลิตภัณฑ์ปิโตรเลียมในระบบท่อมีค่าความหนืดสูง

11. และอื่นๆ อีกมากมาย ซึ่งจะเกิดจากธรรมชาติของระบบ หรือเกิดจากการทำงานที่ผิดพลาดไปของผู้ปฏิบัติงาน

การไหลแบบ 2 สถานะในระบบท่อ (2-phase Flow in Pipe)

เพื่อความเข้าใจให้ชัดเจนยิ่งขึ้น ก่อนเดินเรื่องต่อไป (ไม่ใช่ลิเก นะ) ขอให้ตั้งสติว่าเรากำลังพูดถึงมาตรวัดปริมาตรของเหลวหรือมาตรวัดก๊าซ ดังนั้นเรื่องทั้งหมดจึงเกี่ยวข้องกับระบบท่อที่มาตรวัดดังกล่าวติดตั้งอยู่ เราจึงคุยในเรื่องของการไหลของไหลภายในท่อเท่านั้น

เมื่อเกิดสภาวะการไหลในระบบท่อเป็นของไหล 2 สถานะได้ เราจึงต้องหันมาดูปรากฏการณ์การไหลในระบบท่อเนื่องจากในระบบท่อที่มีในระบบการผลิตหรือระบบการขนส่ง หรือระบบการจัดเก็บผลิตภัณฑ์ของเหลวปิโตรเลียม การเดินท่อมีทั้งเดินในแนวราบ (Horizontal piping) แนวตั้ง (Vertical Piping) และแนวเอียง (Incline Piping) ดังนั้นเมื่อเกิดสภาวะรูปแบบการไหล 2 สถานะ (2- phase flow pattern) ก็จะมีลักษณะและรูปแบบตลอดจนเงื่อนไขของการเกิดที่แตกต่างกันไป แต่โดยทั่วไปสำหรับงานชั่งตวงวัดเราจะให้ความสำคัญของสภาวะรูปแบบการไหล 2 สถานะภายในท่อที่เดินในแนวราบเสียเป็นส่วนใหญ่เนื่องจากที่ผ่านมามาตรวัดปริมาตรของเหลวในงานชั่งตวงวัดส่วนใหญ่จะเป็นมาตรวัดชนิดเทอร์ไบน์ และมาตรวัดชนิด PD แต่อย่างไรก็ตามสภาวะรูปแบบการไหล 2 สถานะภายในท่อที่เดินในแนวตั้งก็เริ่มต้องให้ความสนใจเพิ่มมากขึ้นเพราะเรามีมาตรวัดปริมาตรของเหลวที่สามารถติดตั้งในระบบท่อแนวตั้งได้แล้วเช่นกัน เช่น มาตรวัดมวลคอริออริส

1. รูปแบบการไหล 2 สถานะภายในท่อที่เดินในแนวราบ (Horizontal 2-Phase Flow Pattern) เราจะพบรูปแบบการไหล 2 สถานะ รูปแบบหลักๆ ดังในรูปที่ 2

จากผลการศึกษาผู้รู้หลายๆ ได้ทำการแบ่งแยกรูปแบบการไหลอยู่บนพื้นฐานหลายปัจจัย แต่ในที่นี้เราจะใช้ปัจจัยที่ใช้แบ่งรูปแบบการไหล 2 สถานะในระบบท่อด้วย “Super Velocity” ดังแสดงไว้ในรูปที่ 3 ด้วยSuperficial Velocity เป็นค่าอัตราการไหลจริงของของไหลสถานะนั้นๆ เทียบกับอัตราการไหลผ่านพื้นที่หน้าตัดท่อนั้นของของไหลทุกสถานะรวมกัน เช่น Superficial Gas Velocity มีค่าเท่ากับอัตราการไหลจริงของ Gas หารด้วยอัตราการไหลผ่านพื้นที่หน้าตัดท่อนั้นของทั้ง 2 สถานะคือทั้ง Gas และ Liquid ถ้าอัตราการไหลของ Gas สูงกว่าอัตราการไหลผ่านพื้นที่หน้าตัดท่อนั้นของทั้ง 2 สถานะ (Gas และ Liquid) ยิ่งมีค่ามากเท่าไรนั้นหมายถึงยิ่งเพิ่มโอกาสก่อให้เกิดการไหล 2 สถานะหลายๆ รูปแบบมากยิ่งขึ้น

รูปที่ 2 รูปแบบการไหลแบบ 2-phase ภายในท่อแนวระนาบ

รูปที่ 3 Horizontal Flow Pattern Map (Mandhane 1974)

การไหลรูปแบบ Annular ซึ่งจะมีไอหรือก๊าซลักษณะเป็นหมอก (Mist) อยู่แกนกลางล้อมรอบด้วยของเหลว (ดูรูปที่ 2) เป็นรูปแบบการไหลเลวร้ายที่สุดสำหรับงานแยกก๊าซออกจากของเหลว เนื่องจากโดยหลักการทั่วไป หากก๊าซยิ่งมีความเร็วสูงมากเท่าไรในการไหลของ 2 สถานะจะยิ่งก่อให้เกิดก๊าซในระบบท่อสูงเพิ่มขึ้น ในขณะเดียวกันจะยิ่งทำให้หยดของเหลว (droplet size) ที่ปนอยู่ในก๊าซดังกล่าวยิ่งมีขนาดเล็กลงยิ่งขึ้นส่งผลให้การแยกละอองหยดของเหลวยิ่งกระทำได้ลำบากยิ่งขึ้น

การเตรียมระบบท่อแนวระนาบซึ่งจะนำไปสู่ท่อทางเข้าเครื่องกำจัดไอหรืออากาศ (Phase Separator หรือ Separation Equipment) จึงต้องออกแบบด้วยความรอบคอบโดยมุ่งหวังให้รูปแบบการไหล 2 สถานะภายในท่อแนวระนาบก่อให้หยดของเหลว (droplet size) ที่ปนอยู่ในก๊าซมีขนาดใหญ่เพียงพอต่อการแยกออกไปจากระบบท่อให้เหลือเพียงแต่สถานะของเหลวหรือก๊าซเพียงสถานะเดียวเท่านั้น

จากปัจจัยดังกล่าวจึงมีข้อแนะนำให้

· ติดตั้งเป็นท่อตรงก่อนทางเข้าเครื่องกำจัดไอหรืออากาศอย่างน้อย 10D เมื่อ D เป็นเส้นผ่านศูนย์กลางภายในท่อทางเข้าเครื่องกำจัดไอหรืออากาศ โดยไม่มีการติดตั้งวาล์วหรือข้องอใดๆทั้งสิ้น

· ในกรณีที่จำเป็นต้องติดตั้งวาล์วใกล้ทางเข้าเครื่องกำจัดไอหรืออากาศ ให้ติดตั้งวาล์วชนิด Full port เท่านั้น

รูปที่ 4 Effect of feed pipe velocity on liquid entrainment

2. รูปแบบการไหล 2 สถานะภายในท่อที่เดินในแนวตั้ง (Vertical 2-phase flow Pattern) รูปแบบการไหล 2 สถานะ รูปแบบหลักๆ ดังในรูปที่ 5และใช้ “Super Velocity” แบ่งรูปแบบการไหล 2 สถานะในระบบท่อดังแสดงไว้ในรูปที่ 6

รูปที่ 5 รูปแบบการไหลแบบ 2-phase ภายในท่อแนวตั้ง (Weisman, 1983)

รูปที่ 6 Vertical Flow Pattern Map (Aziz, K 1972)

องค์ประกอบที่สำคัญของเครื่องกำจัดไอหรืออากาศ

เมื่อของไหล 2 สถานะไหลเข้ามาในระบบท่อ มุ่งหน้าเข้าสู่เครื่องกำจัดไอหรืออากาศเพื่อทำการกำจัดของไหลสถานะก๊าซออกไปเมื่อต้องการให้เหลือแต่ของเหลวสถานะเดียวสำหรับมาตรวัดปริมาตรของเหลว หรือกำจัดของไหลสถานะของเหลวออกไปเมื่อต้องการให้เหลือแต่ก๊าซสถานะเดียวสำหรับมาตรวัดก๊าซเพื่อใช้งานในงานชั่งตวงวัดตามข้อกำหนดของกฎหมาย ดังนั้นจำเป็นต้องทำความเข้าใจและพิจารณาองค์ประกอบที่สำคัญของเครื่องกำจัดไอหรืออากาศเสียก่อน โดยพิจารณาจากเครื่องกำจัดไอหรืออากาศซึ่งจะแบ่งตามรูปร่างทิศทางการทำงานเป็น 2 แบบ คือแบบแนวตั้ง และแบบแนวนอนดังในรูปที่ 7 เครื่องกำจัดไอหรืออากาศมีองค์ประกอบที่สำคัญอยู่ด้วยกัน 4 ส่วนสำคัญคือ

1. Inlet Device; (A) หรือ Inlet Diverter เป็นส่วนที่ถูกใช้งานเพื่อเปลี่ยนทิศทางการไหลและความเร็วของไหลที่ไหลเข้าเครื่องกำจัดไอหรืออากาศอย่างทันทีทันใด ส่งผลให้ลดโมเมนตัมของของไหลที่ไหลเข้าเครื่องกำจัดไอหรืออากาศ ของเหลวกับก๊าซจึงถูกแยกออกในเบื้องต้นเพราะที่ความเร็วที่เท่ากันของเหลวจะมีพลังงานโมเมนตัมสูงกว่าก๊าซส่งผลให้ของเหลวเปลี่ยนทิศทางยากกว่าก๊าซ ในขณะที่ก๊าซจะเปลี่ยนทิศทางพร้อมกับไหลแนบไปกับ Inlet Device ส่วนของเหลวเมื่อกระแทกกับ Inlet Device แล้วจะตกลงมา ดังนั้น Inlet Device จึงเป็นกลไกซึ่งทำหน้าที่บทบาทแรกในการเริ่มทำงานของเครื่องกำจัดไอหรืออากาศเพื่อแยกก๊าซกับของเหลวออกจากกันอีกทั้งช่วยเพิ่มการกระจายตัวการไหลของก๊าซที่ไหลเข้ามา ซึ่ง Inlet Device มีหลายรูปแบบดังรูปที่ 8, รูปที่ 9, รูปที่ 10 และรูปที่ 11 โดยสรุปข้อดีและข้อเสียไว้ในตารางที่ 2

2. Gas Gravity Separation Section; (B) ส่วนนี้ถูกออกแบบเพื่อใช้ประโยชน์จากธรรมชาตินั้นคือแรงโน้มถ่วงของโลกเพื่อทำการแยกหยดของเหลว (liquid droplets) ผสมอยู่ในก๊าซที่มีขนาดอยู่ระหว่าง 100-140 mm แยกตัวตกลงมา โดยหยดของเหลวส่วนที่เหลือและเล็ดรอดออกไปจะโดยกักเก็บด้วยส่วน Mist Extraction Section ต่อไป ส่วนนี้จึงเป็นส่วนหนึ่งของตัวถังความดัน โดยก๊าซจะถูกออกแบบให้ไหลอย่างช้าๆ ด้วยความปั่นป่วนน้อยที่สุดภายในถังความดัน เพื่อเพิ่มโอกาสให้หยดของเหลวที่ปนอยู่ในก๊าซตกลงโดยแรงโน้มถ่วงของโลกไปสะสมบริเวณก้นถังความดันให้มากที่สุด

รูปที่ 7 ชนิดของ Gas - Liquid Separators

รูปที่ 8 ชนิดของ Inlet Device ของเครื่องกำจัดไอหรืออากาศ

รูปที่ 9 Inlet Device ชนิด Diverter Baffle (Dish head) หรือ Tangential Plate (Diverter Plate)

รูปที่ 10 Inlet Device ชนิด Centrifugal Diverter (Cyclonic)

รูปที่ 11 Inlet Device ชนิด Elbow Diverter บางครั้งตัดปลาย Elbow ให้เหลือครึ่งท่อ

ตารางที่ 1 ข้อดีและข้อเสียของ Inlet Device แต่ละชนิด

3. Liquid Gravity Separation Section; (C) ทำหน้าที่รวบรวมหยดของเหลวที่ถูกแยกออกจากก๊าซตั้งขั้นตอนแรก คือ inlet Device (A) จากนั้นถึงขั้นตอนตกลงด้วยแรงโน้มถ่วงของโลก (B) และขั้นตอนสุดท้ายคือจากตัวกรอง Mist Extraction (D) นอกจากนี้ส่วนนี้ยังทำหน้าที่รองรับปริมาตรของเหลวที่เพิ่มขึ้นทันที่ทันใดจากระบบท่อ (Surge volume) หรือ รองรับปริมาตรจากการไหลรูปแบบ Slug (slug catching capacity) ไดระดับหนึ่งเพื่อให้มั่นใจว่าของเหลวไหลออกจากเครื่องกำจัดไอหรืออากาศได้อย่างราบเรียบไปยังอุปกรณ์ปลายทางโดยเฉพาะมาตรวัดปริมาตรของเหลวสามารถทำหน้าที่วัดปริมาณได้ด้วยอัตราการไหลที่เปลี่ยนแปลงน้อยที่สุดอย่างราบเรียบและต่อเนื่องคงที่

4. Mist Extraction Section; (D) เป็นบริเวณติดตั้ง Mist Extractors หรือ Mist Eliminators เพื่อทำการแยกหยดของเหลวออกจากก๊าซในขั้นตอนสุดท้ายก่อนปล่อยไปยังนอกเครื่องกำจัดไอหรืออากาศ เนื่องจากในการใช้ประโยชน์จากธรรมชาติในการแยกหยดของเหลว (liquid droplets) ที่ผสมอยู่ในก๊าซได้บางส่วนโดยเฉพาะส่วนที่มีขนาดใหญ่ แต่สำหรับขนาดหยดของเหลว (liquid droplets) ที่ผสมอยู่ในก๊าซเล็กลงประมาณน้อยกว่า 100 ไมโครเมตรจำเป็นต้องใช้ Mist Extraction Section ทำหน้าที่ดักละอองของเหลวซึ่งมีขนาดเล็กๆ ออกจากก๊าซก่อนจะไหลออกไปจากเครื่องกำจัดไอหรืออากาศด้วยวิธีการเพิ่มพื้นที่ผิวสัมผัสเพื่อดักละอองเล็ก จากนั้นเมื่อละอองเล็กถูกดักไว้แล้วจะมีการรวมตัวเป็นหยดใหญ่ขึ้นด้วยแรงตึงผิวของของเหลวที่จะดูดเข้าหากันของละอองหยดเล็ก จากนั้นหยดของเหลวจะตกลงไปสะสมอยู่ในส่วน Liquid Gravity Separation Section โดยทั่วไปจะมีขีดความสามารถดักหยดละอองของเหลวในก๊าซได้ประมาณ 0.1- 1.0 gal/MMcf. ด้วยเหตุนี้เราจึงต้องคำนึงถึง

· ขนาดหยดของเหลวที่ต้องการดึงออกจากก๊าซ

· ความดันตกคร่อม Mist Extractors

· สามารถติดตั้งภายในเครื่องกำจัดไอหรืออากาศ หรือแยกออกไปอิสระอีกชุดหนึ่ง

· ขีดความสามารถรองรับของเหลวของเครื่องกำจัดไอหรืออากาศ

· ความเหมาะสมของวัสดุที่ใช้ และราคา เป็นต้น

เราพอจะแบ่งหลักการทำงานของ Mist Extractors ได้ 2 หลักการใหญ่ คือ

4.1 Gravitational and Drag Forces Acting on a Droplet เป็นหลักการเข้าไปแทรกแซงความสมดุลธรรมชาติระหว่างแรงที่กระทำต่อหยดของเหลวที่ผสมอยู่ในก๊าซด้วยแรงโน้มถ่วงของโลกกับแรงต้านการเคลื่อนที่ (Drag Force) เช่น

4.1.1 เอาชนะ Drag Force ด้วยการลดความเร็วของก๊าซบริเวณเหนือระดับของเหลวภายในเครื่องกำจัดไอหรืออากาศเพื่อให้แรงโน้มถ่วงของโลกทำหน้าที่เด่นขึ้น

4.1.2 เพิ่มแรงเข้าไปกวนความสมดุลระหว่างแรงโน้มถ่วงของโลกกับ Drag Force ที่กระทำต่อหยดของเหลว เช่น แรงหนีศูนย์ (Cyclone) แรงเนื่องจากไฟฟ้าสถิต เพื่อลดบทบาทของ Drag Force ให้น้อยลงทำให้หยดของเหลวที่มีโมเมนตัมสูงกว่าหลุดหรือแยกตัวออกจากก๊าซ

4.2 Impingement Type เป็นหลักการทำงานที่นิยมใช้กันอย่างแพร่หลาย ทั้งนี้เนื่องจากเป็นวิธีที่มีประสิทธิภาพ ครอบคลุมช่วงการทำงานที่ต้องการด้วยความดันตกคร่อมที่ยอมรับได้ รวมทั้งค่าใช้จ่ายในการติดตั้งต่ำกว่าซึ่งเป็นเรื่องสำคัญที่สุด ซึ่งใช้หลักการการเคลื่อนที่ของหยดของเหลวไปกระทบกับกับ Mist Extractors ในระดับและรูปแบบที่แตกต่างกันขึ้นอยู่แรงเฉื่อยของมวลหรือโมเมนตัมของหยดของเหลวพอแบ่งเป็น 3 รูปแบบของการกระทบของหยดของเหลวกับ Mist Extractors คือ

· Inertial Impaction กลุ่มหยดของเหลวขนาดเส้นผ่านศูนย์กลางในช่วง 1 -10 mm ซึ่งไหลผสมอยู่ในก๊าซ กลุ่มหยดของเหลวขนาดดังกล่าวนี้ถือว่ามีขนาดใหญ่และมีแรงเฉื่อยของมวลหยดของเหลวหรือมีโมเมนตัมสูงมากพอที่จะดื้อไม่ยอมไหลไปตามแนวกระแสการไหลของก๊าซ (gas streamline) ดังนั้นเมื่อเจอ Mist Extractors ซึ่งในรูปที่ 12 ซ้ายมือ โดยสมมุติให้ Mist Extractors เป็นทรงกลมขวางทิศทางการไหลของก๊าซ หยดของเหลวที่มีโมเมนตัมสูงและดื้อไม่ยอมไหลตามหรือปรับทิศทางเคลื่อนที่คล้อยตามแนวกระแสการไหลของก๊าซซึ่งไหลอ้อมผ่าน Mist Extractors แต่จะพุ่งเข้าชนกระทบกับ Mist Extractors เมื่อหยดของเหลวหลายๆ หยดชนกระแทก Mist Extractors กันมากขึ้นจนทำให้เกิดการรวมตัวกันหลายหยดเป็นหยดของเหลวขนาดใหญ่เพียงพอ จากนั้นจึงตกลงไปสะสมในของเหลวที่อยู่ด้านล่างในส่วน Liquid Gravity Separation Section; (C)

รูปที่ 12 3 กลไกหลักการทำงาน “Impingement” ในการดักจับหยดของเหลวผสมในก๊าซ

· Direct interception กลุ่มหยดของเหลวขนาดเส้นผ่านศูนย์กลางในช่วง 0.3 -1.0 mm ซึ่งไหลผสมอยู่ในก๊าซ กลุ่มหยดของเหลวขนาดดังกล่าวนี้ถือว่ามีขนาดไม่ใหญ่เพียงพอ และมีแรงเฉื่อยของมวลหยดของเหลวหรือมีโมเมนตัมไม่สูงมากพอ ดังนั้นหยดของเหลวจึงต้องยอมไหลคล้อยตามแนวกระแสการไหลของก๊าซ (gas streamline) และเมื่อใดที่ระยะห่างระหว่างจุดศูนย์กลางหยดของเหลวกับ Mist Extractors น้อยกว่า ½ ของเส้นผ่านศูนย์กลางของหยดของเหลวดังกล่าว การกระทบชนกันของหยดของเหลวกับ Mist Extractors จะเกิดขึ้น (ดูรูปที่ 12 รูปกลาง) ทำให้เกิดการรวมตัวกันหลายหยดเป็นหยดของเหลวขนาดใหญ่เพียงพอ จากนั้นจึงตกลงไปสะสมในของเหลวที่อยู่ด้านล่างในส่วน Liquid Gravity Separation Section; (C)

· Diffusion กลุ่มหยดของเหลวกลุ่มสุดท้ายที่มีขนาดเล็กมากๆ มีขนาดเส้นผ่านศูนย์กลางเล็กกว่า 0.3 mm จะมีการเคลื่อนที่กระจัดกระจายกำหนดทิศทางแน่นอนไม่ได้ หรือที่เรียกว่าการเคลื่อนที่แบบ “Brownian” ไหลผสมปนเปอยู่ในก๊าซ แถมไม่ไหลไปตามกระแสการไหลของก๊าซ (gas streamline) ดังนั้นเมื่อไหลเกิดฟรุ๊ Mist Extractors ก็จะเกิดการสะสมรวมตัวกันไปเรื่อยๆจนกว่าจะกลายเป็นหยดของเหลวโตเพียงพอ แล้วจึงตกลงไปสะสมในของเหลวที่อยู่ด้านล่างต่อไป โอกาสการกระทบของหยดของเหลวขนาดเล็กที่สุดกลุ่มนี้จะเพิ่มมากขึ้นเมื่อความเร็วของก๊าซช้าลงเท่านั้น (ดูรูปที่ 12 รูปขวามือ)

รูปที่ 13 ขั้นตอนการกระทบตามหลักการทำงาน “Impingement”

จากหลักการทำงานกระทบไหล่กันระหว่างหยดของเหลวกับ Mist Extractors นั้น จึงพอแบ่งหน้าตา Mist Extractors ได้หลายชนิด แต่เราจะสนใจเพียง 3 ชนิดหลักๆ คือ

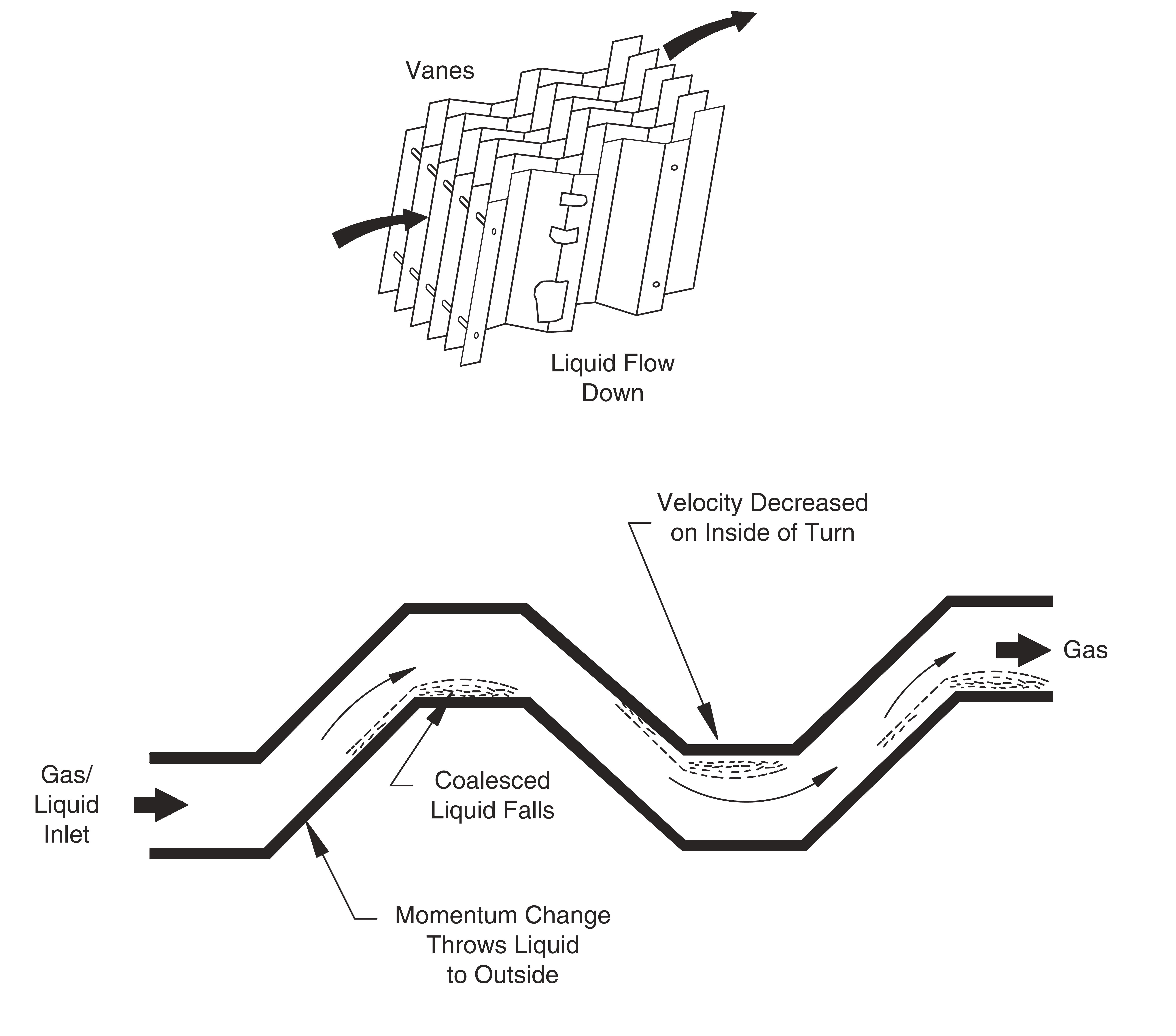

4.2.1 Baffles ประกอบด้วยชุดการเรียงตัวขนานกันของแผ่นโลหะที่เรียกว่า “Baffle” “Vane” หรือ “Plates” ด้วยระยะห่างกันคงที่ประมาณ 5 -70 มิลลิเมตร ยาวประมาณ 150-300 มิลลิเมตร (ดูรูปที่ 14, รูปที่ 15 และรูปที่ 16) แผ่นโลหะดังกล่าวจะบังคับให้ก๊าซที่มีหยดของเหลวผสมอยู่ให้ไหลผ่านไประหว่างแผ่นด้วยความเร็วลดลงจนถึงระดับ Laminar Flow ในขณะที่มีการปรับเปลี่ยนทิศทางการไหลอยู่เสมอ ดังนั้นพื้นที่ผิวของแผ่นหลายๆแผ่นรวมกันของ Baffles จึงเป็นการเพิ่มพื้นที่ผิวตกกระทบของหยดของเหลวที่ปรับเปลี่ยนทิศทางการไหลไม่ทันแล้วชนเข้ากับพื้นที่ผิว จากนั้นหยดของเหลวเล็กๆก็รวมตัวเป็นหยดใหญ่ไหลตกลงไปเก็บในส่วนที่รองรับของเหลวต่อไป ขีดความสามารถของ Mist Extractors ชนิดนี้โดยทั่วไปแล้วสามารถดักจับหยดของเหลวได้ขนาดใหญ่ตั้งแต่ 40 mm ขึ้นไป

4.2.2 Wire Meshes มีลักษณะคล้ายเอาเส้นไหมมาถักทอเป็นก้อนจึงเรียกว่า “Knitted-Wire-Mesh Type” เพื่อเพิ่มพื้นที่ผิวสัมผัสของเส้นลวด โดยทั่วไปจะมีความหนาประมาณ 3 - 7 นิ้ว เส้นลวดที่ถักทอเป็นก้อนจะมีค่าความหนาแน่น (Mesh Density) อยู่ในช่วง 10-12 lb./ft3 โดยทำจากเส้นลวดที่มีเส้นผ่านศูนย์กลางในช่วง 0.1 – 0.28 มิลลิเมตร ทำให้มี Void Volume Fraction อยู่ในช่วง 0.95-0.99 การติดตั้ง Wire Meshes หรือ Wire Pad ขวางทิศทางการไหลของก๊าซในแนวตั้งฉากภายในเครื่องกำจัดไอหรืออากาศทั้งแบบแนวนอนหรือแบบแนวตั้ง เพื่อยังคงใช้ประโยชน์จากแรงโน้มถ่วงของโลกในการให้หยดของเหลวที่รวมตัวตกกลับลงมายังที่รองรับของเหลวซึ่งอยู่ด้านล่างลงมา แต่ก็ต้องคำนึงไม่ให้หยดของเหลวที่ตกลงมาจาก Wire Meshes ไหลย้อนกลับเข้าไปใน Wire Meshes อีกครั้งเนื่องจากความเร็วของกระแสการไหลของก๊าซที่สูงเกินไป ถึงแม้ราคา Wire-Mesh Type Mist Extractor จะมีราคาถูก แต่หากใช้กับของไหลที่มีส่วนลักษณะเป็นไขหรือขี้ผึ้ง Mist Extractor ดังกล่าวเมื่อใช้ไปเป็นเวลานานจะเกิดการอุดตันและลดประสิทธิภาพการทำงาน ซึ่งอาจส่งผลกระทบต่อการทำงานของอุปกรณ์ปลายทางหรืออาจสร้างความเสียหายได้ จึงเป็นเรื่องที่ต้องระมัดระวังในการเลือกใช้ Mist Extractor ให้ถูกชนิด

รูปที่ 14 Vane-type หรือ Chevron-shape mist extractor จับหยดของเหลวได้ขนาด 10-40 mm

รูปที่ 15 Vane-type พร้อมดัวย Corrugated plates และถาดรองรับภายในตัว

รูปที่ 16 อีกรูปแบบหนึ่งของ Vane-Type Mist Extractor

รูปที่ 17 Knitted-Wire-Mesh Type Mist Extractor

4.2.3 Microfiber Pads ทำจากเส้นไฟเบอร์ที่มีขนาดเส้นผ่านศูนย์กลางน้อยกว่า 0.02 มิลลิเมตร ทำให้มีพื้นที่ผิวสัมผัส 3-150 เท่าเมื่อเทียบกับ Wire-Mesh Mist Extractor เทียบที่ปริมาตรเท่ากัน เหตุที่ต้องมีเส้นผ่านศูนย์กลางเล็กขนาดนี้ก็เพื่อดักจับหยดของเหลวที่มีขนาดเล็กมากๆ น้อยกว่า 0.02 mm แต่ขีดความสามารถในการรองรับปริมาณการดักจับหยดของเหลวมีจำกัดและประสิทธิภาพจะลดลงตามระยะเวลาการใช้งานเช่นเดียวกับ Wire-Mesh Mist Extractor ในขณะที่ราคาค่อนข้างแพง

5. Defoaming Plate ในกรณีของไหลเกิดเปลี่ยนสถานะเป็นโฟม (foam) ขณะที่ก๊าซแยกตัวออกจากของเหลวโดยเฉพาะของเหลวจำพวกน้ำมันสำเร็จรูป รูปแบบโฟมดังกล่าวจะไปลดประสิทธิภาพการทำงานของเครื่องกำจัดไอหรืออากาศในรูปแบบใดรูปแบบหนึ่ง การเติมสารเคมีเพื่อไปลดการเกิดโฟมก็เป็นวิธีการหนึ่งแต่มีอีกวิธีการหนึ่งที่มีประสิทธิภาพเช่นกันคือการบังคับให้โฟมไหลไประหว่างช่องว่างของแผ่นโลหะหลายแผ่นซึ่งวางเรียงขนานเอียงตามกันไปหรืออาจใช้ท่อแทนแผ่นโลหะก็ได้ การเพิ่มพื้นที่สัมผัสของแผ่นโลหะหลายแผ่นวางเรียงขนานเอียงตามกันในบริเวณพื้นที่เหนือระดับของเหลวเช่นนี้จะช่วยให้เราแยกการรวมตัวของของไหลที่อยู่ในรูปโฟมรวมทั้งทำให้โฟมแตกระเบิดยุบตัวลงแล้วไหลเป็นหยดของเหลวตกลงมา (ดูรูปที่ 18)

6. Vortex Breaker เมื่อของเหลวไหลออกจากเครื่องกำจัดไอหรืออากาศในช่องทางท่อด้านล่างไม่ว่าจะปล่อยให้ของเหลวไหลโดยอิสระหรือใช้ปั๊มดูดออกไป รูปแบบการไหลบริเวณปากท่อทางออกของของเหลวอาจเกิดเป็นลักษณะ Vortex หรือน้ำไหลวนเป็นสะดือบริเวณปากท่อทางออกของเหลว (ดูรูปที่ 19) ซึ่งจะเป็นการนำเอาอากาศกลับเข้าไปในระบบท่ออีกครั้งหนึ่ง นั้นหมายถึงงานที่ทำมาอย่างหนักที่ผ่านมาต้องเสียเปล่าประโยชน์ไป ดังนั้นบ่อยครั้งเราจะพบว่าเครื่องกำจัดไอหรืออากาศแบบแนวนอนจะติดตั้ง Vortex Breaker บริเวณปากทางท่อทางออกของเหลวดังรูปที่ 18 และรูปที่ 19

รูปที่ 18 Vortex Breaker

รูปที่ 19 รูปแบบโดยทั่วไปของ Vortex Breaker

ชนิดของเครื่องกำจัดไอหรืออากาศ (Type of Separators)

การแบ่งชนิดของเครื่องกำจัดไอหรืออากาศจะแบ่งตามรูปร่างทิศทางการทำงานเป็น 2 แบบหลักๆ ที่เรามักพบเจอคือแบบแนวตั้ง และแบบแนวนอนดังในรูปที่ 8 แต่หากมองในภาพรวมแล้วจะมีรูปแบบหรือชนิดของเครื่องกำจัดไอหรืออากาศ หลายชนิดแต่ที่สำคัญ ได้แก่

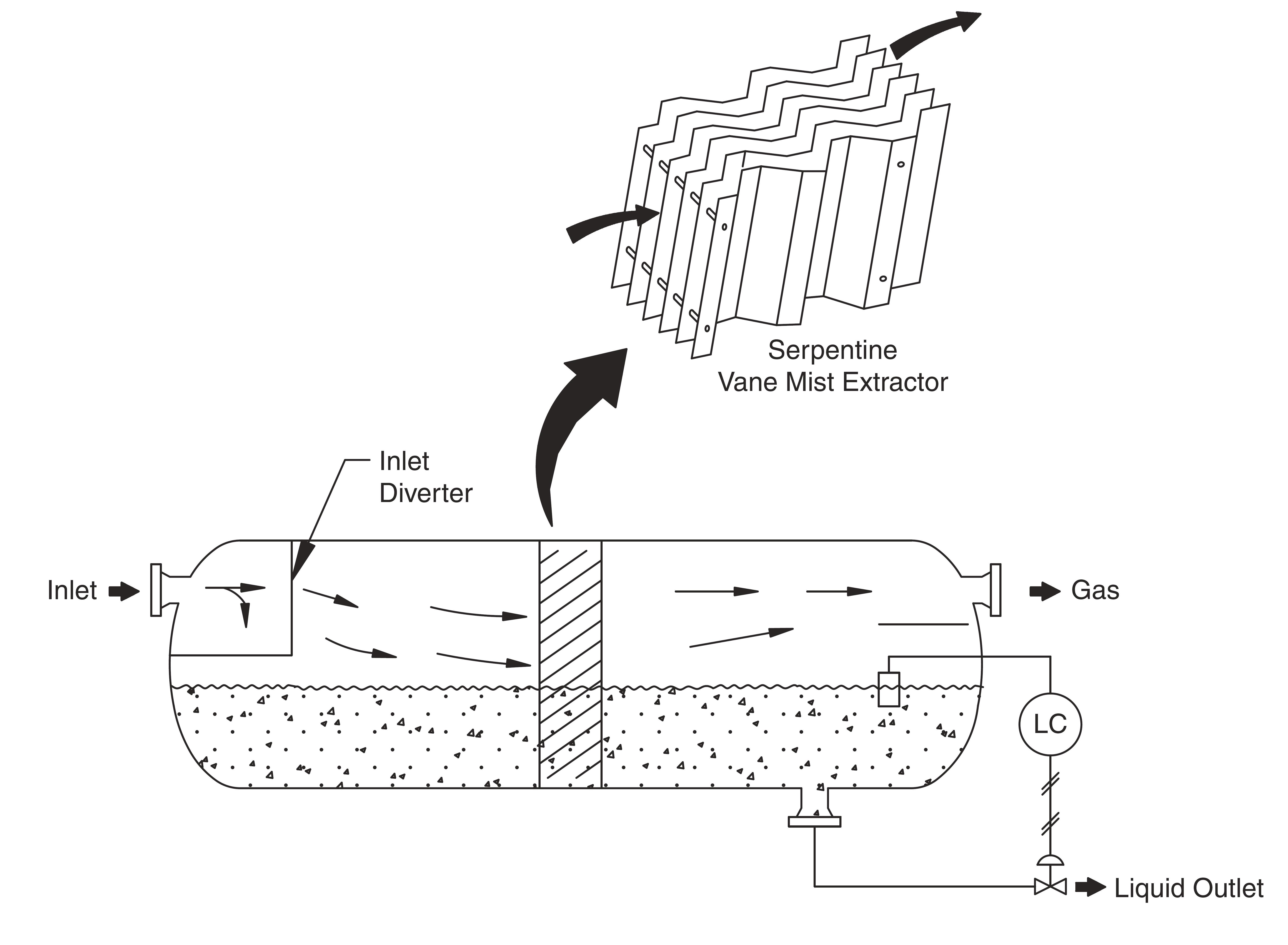

1. Horizontal Separators ของไหล 2 สถานะไหลเข้าเครื่องกำจัดไอหรืออากาศจากนั้นไปกระแทกกับInlet Device หรือ Inlet Diverter ทำให้ของไหล 2 สถานะเปลี่ยนแปลงความเร็วและทิศทาง หรือโมเมนตัมนั้นเอง ในขั้นตอนนี้จะทำให้ของไหลแยกตัวของเหลวออกจากก๊าซได้ระดับหนึ่ง ของเหลวและหยดของเหลวจะตกลงไปสะสมในส่วนด้วนล่างด้วยแรงโน้มถ่วงของโลก ดังนั้นในส่วนที่เป็นจัดเก็บของเหลว หรือ Liquid Gravity Separation Section จะทำหน้าที่

· ภายในระยะเวลาหน่วงเหนี่ยว (Retention Time) ที่ต้องการนั้น ฟองอากาศที่ผสมอยู่ภายในของเหลวหรือน้ำมันจะลอยตัวขึ้นมาแล้วไปอยู่ในส่วนGas Gravity Separation Section มากจนถึงระดับของเหลวในส่วน Liquid Gravity Separation Section เข้าสู่สภาวะสมดุล

· ทำหน้าที่รองรับอัตราการไหลเข้าเครื่องกำจัดไอหรืออากาศอย่างฉับพลันทันที่ เช่น การไหลรูปแบบ slug ภายในท่อส่งเข้าเครื่องกำจัดไอหรืออากาศซึ่งทำให้มีปริมาณของเหลวเพิ่มขึ้นมากทันใด (Surge Volume)

ในส่วนของละอองของเหลวหรือละอองน้ำมันที่ไม่ได้ตกลงไปรวมกับของเหลวด้านล่างหลังจากกระแทกเข้ากับ Inlet Diverter จะถูกพัดไปพร้อมกับก๊าซจากท่อทางเข้าไปยังท่อทางออกก๊าซตามแนวความยาวของเครื่องกำจัดไอหรืออากาศ ซึ่งละอองของเหลวหรือหยดของเหลวที่มีขนาดใหญ่ก็จะใช้ช่วงระยะเวลาสั้นๆนี้ตกลงด้วยแรงโน้มถ่วงของโลกไปสะสมอยู่ในส่วน Liquid Gravity Separation Section สำหรับหยดของเหลวที่ผสมอยู่ในอากาศที่มีขนาดเล็กมากๆ เช่นประมาณ 10-100 ไมโครเมตร ซึ่งยากที่จะตกลงมาด้วยแรงโน้มถ่วงของโลกเนื่องจากสู้ความเร็วของก๊าซที่พัดผ่านมาไม่ได้ก็จำเป็นต้องลอยไปพร้อมกับก๊าซและถูกส่งออกไปทางท่อทางออกก๊าซของเครื่องกำจัดไอหรืออากาศ แต่หากเครื่องกำจัดไอหรืออากาศมีการติดตั้งMist Extractor หยดของเหลวที่มีขนาดเล็กและลอยผสมกับก๊าซมาจะถูกดึงกักเก็บไว้ด้วย Mist Extractor จากนั้นรวมตัวกลายเป็นหยดของเหลวขนาดใหญ่ขึ้นจนสามารถตกลงมาโดยแรงโน้มถ่วงของโลกก่อนก๊าซที่เหลือถูกส่งออกไปจากเครื่องกำจัดไอหรืออากาศ

รูปที่ 20 เครื่องกำจัดไอหรืออากาศแบบแนวนอน

ในส่วนประเด็นที่กังวลว่าของเหลวที่อยู่ในส่วน Liquid Gravity Separation Section อาจถูกกระแสความเร็วของก๊าซไหลผ่านอาจเหนี่ยวนำให้ของเหลวกระจายแล้วกลายเป็นหยดของเหลวกลับขึ้นไปผสมกับก๊าซในส่วนของ Gas Gravity Separation Section ซึ่งจะมีลักษณะกลไกการเกิดขึ้น ดังในรูปที่ 22 ก็ต้องระมัดระวัง

จากรูปที่ 20 ตัว Liquid Level Control ทำหน้าที่ควบคุมระดับของเหลวภายในเครื่องกำจัดไอหรืออากาศ โดยเมื่อของเหลวถึงระดับที่ได้รับการออกแบบตัวควบคุมดังกล่าวจะส่งสัญญาณไปเปิดวาล์วด้านทางออกของ เครื่องกำจัดไอหรืออากาศ ในขณะเดียวกันเมื่อระดับของเหลวลดลงในระดับที่ตั้งไว้ตัวควบคุมระดับของเหลวก็จะส่งสัญญาณไปสั่งวาล์วดังกล่าวให้ปิดเป็นระบบ Feed Back Control

รูปที่ 21 ทิศทางการไหลของก๊าซออกจากเครื่องกำจัดไอหรืออากาศและทิศทางหยดของเหลวแยกตัวออกจากก๊าซ

รูปที่ 22 Liquid entrainment mechanisms

นอกจากนี้ยังมีระบบควบคุมความดันภายในเครื่องกำจัดไอหรืออากาศ หากพบว่าความดันภายในเครื่องกำจัดไอหรืออากาศสูงเกินไปก็จะส่งสัญญาณให้วาล์วทำการเปิดวาล์วด้านท่อทางออกก๊าซเพื่อระบายความดันได้ถึงระดับที่ต้องการจากนั้นจึงปิดวาล์วท่อทางออกก๊าซ

ขอบเขตการใช้งาน

|

|

มี Mist Extraction Section

|

ไม่มี Mist Extraction Section

|

|

ก. การใช้งาน

|

- ใช้งานแยกของไหล 2-phase ที่มีปริมาณมากๆ อย่างต่อเนื่องและต้องการคุณภาพก๊าซที่ปล่อยออกไปคุณภาพสูง

- การไหลของของไหลที่มีอัตราส่วนระหว่างก๊าซกับของเหลวต่ำ (low gas-liquid ratio)

|

- การไหลของของไหลที่มีอัตราส่วนระหว่างก๊าซกับของเหลวสูง (high gas-liquid ratio) โดยเฉพาะน้ำมันสำเร็จรูปซึ่งมักจะเป็นโฟมได้ง่าย

- ใช้เป็น flare stack knock-out drum

- แยกของไหล 2-phase ที่มีปริมาณมากๆ อย่างต่อเนื่อง

|

|

ข. ลักษณะประจำตัว

|

- Turn down ratio สูง

- มีขีดความสามารถรองรับรูปแบบการไหลแบบ Slug ได้สูง

- ประสิทธิภาพแยกของเหลวโดยทั่วไป มากกว่า 98%

- ความดันตกคร่อมต่ำ

- ไวต่อของไหลสกปรก

|

- รองรับปริมาณของเหลวได้มาก

- มีขีดความสามารถรองรับรูปแบบการไหลแบบ Slug ได้สูง

- ประสิทธิภาพแยกของเหลวโดยทั่วไป 90%

- ความดันตกคร่อมต่ำ

- ไม่ไวต่อของไหลสกปรก

|

|

ค. แนะนำให้ใช้งานกับ

|

- อัตราการไหลของเหลวสูงและมีอัตราส่วนระหว่างก๊าซกับของเหลวต่ำ (low gas-liquid ratio)

- Slug catchers

|

- Slug catchers

- ใช้งานกับของไหลสกปรก เป็นไขหรือ wax ได้ง่าย หรืออาจมีเม็ดทรายเจือปน

- ของเหลวที่เป็นโฟมง่าย หรือของไหลที่มีความหนืดสูง

|

|

ง. ไม่แนะนำใช้งานกับ

|

- ใช้งานกับของไหลสกปรก เป็นไขหรือ wax ได้ง่าย หรืออาจมีเม็ดทรายเจือปน

|

- งานที่ต้องการแยกละอองของเหลว

|

2. Vertical Separators ของไหล 2 สถานะไหลเข้าเครื่องกำจัดไอหรืออากาศทางด้านข้างจากนั้นไปกระแทกกับInlet Device หรือ Inlet Diverter ทำให้ของไหล 2 สถานะเปลี่ยนแปลงความเร็วและทิศทาง หรือโมเมนตัมนั้นเอง ในขั้นตอนนี้จะทำให้ของไหลแยกตัวของเหลวออกจากก๊าซได้ระดับหนึ่ง ของเหลวและหยดของเหลวจะตกลงไปสะสมในส่วนที่เป็นจัดเก็บของเหลว หรือ Liquid Gravity Separation Section ด้านล่างด้วยแรงโน้มถ่วงของโลกและไหลต่อเนื่องออกไปท่อทางออกของเหลวด้านล่าง เมื่อระดับของเหลวในส่วน Liquid Gravity Separation Section ถึงสภาวะสมดุล ฟองอากาศที่ผสมอยู่ภายในของเหลวหรือน้ำมันจะลอยตัวขึ้นมาต้านกับทิศทางการไหลของของเหลว และลอยข้นไปเข้าไปอยู่ในส่วนGas Gravity Separation Section

ในขั้นตอนการแยกของเหลวกับก๊าซที่เกิดขึ้นพร้อมกันในส่วน Gas Gravity Separation Section นั้น หยดของเหลวที่มีขนาดใหญ่ระดับหนึ่งที่ผสมอยู่ในก๊าซจะตกลงมาด้วยแรงโน้มถ่วงของโลกสวนกับกระแสการไหลของก๊าซที่ไหลออกไปทางช่องท่อทางออกก๊าซด้านบน (ดูรูปที่ 21) ด้วยเหตุนี้ความเร็วของหยดของเหลว (Settling Velocity) จึงเป็นสัดส่วนโดยตรงกับขนาดเส้นผ่านศูนย์กลางของหยดของเหลวนั้นๆ ในกรณีที่ขนาดหยดของเหลวมีขนาดเล็กมาก หยดของเหลวดังกล่าวจะถูกพัดไปกับก๊าซออกไปช่องทางออกก๊าซซึ่งอยู่ด้านบน และหากเครื่องกำจัดไอหรืออากาศมีการติดตั้งMist Extractor ก่อนช่องทางออกก๊าซ หยดของเหลวที่มีขนาดเล็กและลอยผสมกับก๊าซมาจะถูกดึงกักเก็บไว้ด้วย Mist Extractor รวมตัวกลายเป็นหยดของเหลวใหญ่ขึ้นจนสามารถตกลงมาโดยแรงโน้มถ่วงของโลกก่อนก๊าซที่เหลือถูกส่งออกไปจากเครื่องกำจัดไอหรืออากาศ

รูปที่ 23 เครื่องกำจัดไอหรืออากาศแบบแนวตั้ง

สำหรับการควบคุมระดับของเหลวและความดันภายในเครื่องกำจัดไอหรืออากาศนั้นมีลักษณะทำงานเช่นเดียวกับเครื่องกำจัดไอหรืออากาศชนิดHorizontal Separators

ขอบเขตการใช้งาน

|

|

มี Mist Extraction Section

|

ไม่มี Mist Extraction Section

|

|

ก. การใช้งาน

|

- ใช้งานแยกของไหล 2-phase ที่มีปริมาณมากๆ อย่างต่อเนื่องและต้องการคุณภาพก๊าซที่ปล่อยออกไปคุณภาพสูง

- การไหลของของไหลที่มีอัตราส่วนระหว่างก๊าซกับของเหลวต่ำ (low gas-liquid ratio)

|

- การไหลของของไหลที่มีอัตราส่วนระหว่างก๊าซกับของเหลวต่ำ (low gas-liquid ratio)

- แยกของไหล 2-phase ที่มีปริมาณมากๆ อย่างต่อเนื่อง

|

|

ข. ลักษณะประจำตัว

|

- Turn down ratio สูง

- มีขีดความสามารถรองรับรูปแบบการไหลแบบ Slug ได้สูง

- ประสิทธิภาพแยกของเหลวโดยทั่วไป มากกว่า 98%

- ความดันตกคร่อมต่ำ

- ไวต่อของไหลสกปรก

|

- รองรับปริมาณของเหลวได้มาก

- มีขีดความสามารถรองรับรูปแบบการไหลแบบ Slug ได้สูง

- ประสิทธิภาพแยกของเหลวโดยทั่วไป 90%

- ความดันตกคร่อมต่ำ

- ไม่ไวต่อของไหลสกปรก

|

|

ค. แนะนำให้ใช้งานกับ

|

- อัตราการไหลของเหลวปานกลาง

- Compressor suction scrubbers

|

- พื้นที่ติดตั้งจำกัด

- ใช้งานกับของไหลสกปรก เป็นไขหรือ wax ได้ง่าย หรืออาจมีเม็ดทรายเจือปน

- ของเหลวที่เป็นโฟมง่าย

|

|

ง. ไม่แนะนำใช้งานกับ

|

- ใช้งานกับของไหลสกปรก เป็นไขหรือ wax ได้ง่าย หรืออาจมีเม็ดทรายเจือปน

- ของไหลที่มีความหนืดสูง

|

- งานที่ต้องการแยกละอองของเหลว

|

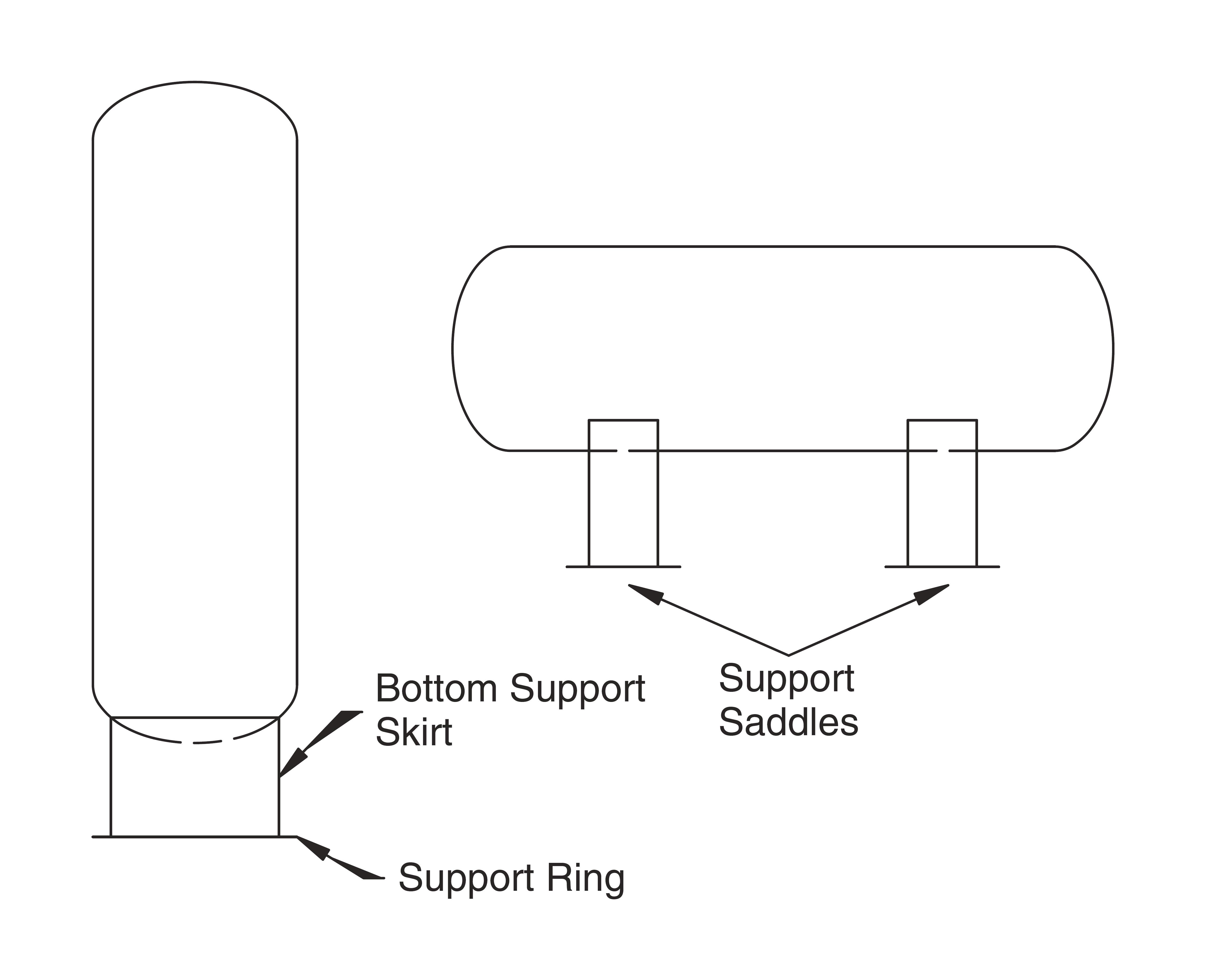

เรามาเปรียบเทียบเครื่องกำจัดไอหรืออากาศแบบแนวนอนและแบบแนวตั้ง จะได้ว่า เครื่องกำจัดไอหรืออากาศแบบแนวนอนจะมีขนาดเล็กเมื่อเทียบกับเครื่องกำจัดไอหรืออากาศแบบอื่นๆที่ขีดความสามารถเดียวกัน ส่งผลให้ราคาถูกลง นอกจากนี้ในส่วนของ Gas Gravity Separation Section หรือ Gravity settling section หยดของเหลวจะตกลงมาในทิศทางตั้งฉากกับทิศทางการไหลของก๊าซที่แยกตัวออกไป (ดูรูปที่ 21) ดังนั้นจึงส่งผลให้การแยกตัวเกิดขึ้นได้ง่ายยิ่งขึ้น ในขณะเดียวกันพื้นที่ผิวสัมผัสรอยต่อระหว่างก๊าซกับของเหลวภายในเครื่องกำจัดไอหรืออากาศแบบแนวนอนซึ่งมีมากกว่าเครื่องกำจัดไอหรืออากาศแบบตั้งยิ่งทำให้ฟองก๊าซที่ผสมอยู่ภายในของเหลวมีโอกาสแยกตัวลอยขึ้นมาไปยังส่วนที่เป็นก๊าซด้านบนได้เพิ่มมากขึ้นและง่ายขึ้นเมื่อระดับของเหลวเข้าสู่สภาวะสมดุล แต่ในการแยกของแข็งออกจากของเหลวนั้นเครื่องกำจัดไอหรืออากาศแบบตั้งจะทำงานได้มีประสิทธิดีกว่าเครื่องกำจัดไอหรืออากาศแบบแนวนอน ส่วนเรื่องพื้นที่ในการติดตั้งพบว่าเครื่องกำจัดไอหรืออากาศแบบแนวนอนใช้พื้นที่มากกว่าเครื่องกำจัดไอหรืออากาศแบบแนวตั้ง

รูปที่ 24 เปรียบเทียบโครงสร้างรองรับ เครื่องกำจัดไอหรืออากาศแบบแนวตั้งและแบบแนวนอน

การจัดสร้างโครงสร้างเพื่อรองรับน้ำหนักเครื่องกำจัดไอหรืออากาศนั้นพบว่าขาตั้งรองรับน้ำหนักของเครื่องกำจัดไอหรืออากาศแบบแนวตั้งมีพื้นที่น้อยกว่าเมื่อเทียบกับเครื่องกำจัดไอหรืออากาศแบบแนวนอน ดังนั้นการกระจายน้ำหนักจึงมีน้อยไปด้วยทำให้ในการออกแบบเครื่องกำจัดไอหรืออากาศแบบแนวตั้งจึงใช้โลหะที่มีความหนากว่าเครื่องกำจัดไอหรืออากาศแบบแนวนอนเพื่อให้แข็งแรงเพียงพอ

ภาพรวมแล้ว เครื่องกำจัดไอหรืออากาศแบบแนวนอนจะเหมาะสมที่สุดสำหรับการแยกน้ำมันกับอากาศ (Oil-Gas separation) โดยเฉพาะปัญหาสภาพของของไหลเป็น Emulsion, Foam (น้ำมันสำเร็จรูป เช่น ดีเซล) และของไหลที่มีสัดส่วนของก๊าซต่อน้ำมัน (Gas-oil Ration; GOR) สูง

เครื่องกำจัดไอหรืออากาศแบบแนวตั้งทำงานได้ดีที่สุดกับของไหล 2 สถานะที่มีค่าสัดส่วนของก๊าซต่อน้ำมัน (Gas-oil Ration; GOR) ต่ำ และรองรับการไหลแบบปริมาณของเหลวเพิ่มขึ้นมาทันทีทันใด (Surge)

3. Spherical Separators มีลักษณะเป็นทรงกลม แต่มีองค์ประกอบของเครื่องกำจัดไอหรืออากาศครบทั้ง 4 ส่วน นั้นคือ โดยมีช่องทางเข้า (Inlet Diverter) ของไหลทางด้านบน จากนั้นของไหลจะถูกแยกออกไป ในส่วนของเหลวจะตกลงไปกระทบยังส่วนที่เป็นจัดเก็บของเหลวหรือ Liquid Gravity Separation Section ด้านล่าง โดยผ่านแผ่นโลหะที่ถูกติดตั้งอยู่ในระดับต่ำกว่าระดับผิวรอยต่อของเหลวกับก๊าซ ด้วยความหนาของชั้นบางๆของของเหลวที่ไหลผ่านแผ่นดังกล่าวจะทำให้แยกก๊าซที่ผสมอยู่ในของเหลวแยกตัวออกมาและลอยตัวขึ้นเหนือผิวของเหลวอีกทั้งมีการแยกหยดของเหลวในส่วน Gas Gravity Separation Section ก่อนไหลผ่าน Mist Extractor ออกไปทางช่องทางออกของก๊าซต่อไป

เริ่มแรกของการออกแบบเครื่องกำจัดไอหรืออากาศรูปแบบทรงกลมนี้ได้ดึงเอาข้อดีทางทฤษฎีทั้งหมดจากทั้งเครื่องกำจัดไอหรืออากาศรูปทรงแนวตั้งและแนวนอนมาไว้ในเครื่องกำจัดไอหรืออากาศแบบทรงกลม แต่พบว่าประสิทธิภาพในทางปฏิบัติไม่ดีเท่าที่ควร ประกอบกับข้อจำกัดในเรื่องขนาดและการนำไปใช้งาน รวมทั้งการจัดสร้างเครื่องกำจัดไอหรืออากาศชนิดนี้กระทำด้วยความลำบากจึงเป็นเหตุให้เครื่องกำจัดไอหรืออากาศชนิดนี้จึงไม่ได้รับความนิยมเท่าที่ควร

รูปที่ 25 เครื่องกำจัดไอหรืออากาศแบบทรงกลม

4. Centrifugal Separators มีชื่อเรียกอีกชื่อว่า Cylindrical Cyclone Separators มีหลักการทำงานโดยใช้แรงหนีศูนย์กลางในการแยกของเหลวและก๊าซออกจากกันจากของไหล 2 สถานะ แรงหนีศูนย์กลางที่เกิดขึ้นใน เครื่องกำจัดไอหรืออากาศชนิดนี้สามารถสร้างได้ตั้งแต่ 5 เท่าของแรงโน้มถ่วงของโลกโดยเครื่องกำจัดไอหรืออากาศ มีขนาดเส้นผ่านศูนย์กลางขนาดใหญ่ไปจนถึง 2500 เท่าของแรงโน้มถ่วงของโลกซึ่งจะมีขนาดเล็กลงตามลำดับ

รูปที่ 26 เครื่องกำจัดไอหรืออากาศแบบใช้แรงหนีศูนย์กลาง

เครื่องกำจัดไอหรืออากาศแบบใช้แรงหนีศูนย์กลางเหมาะกับใช้งานที่ต้องการแยกของเหลวออกจากก๊าซ ดังนั้นเมื่อของไหลไหลเข้าท่อทางเข้าที่มีลักษณะเอียงลงจะทำให้ของไหลเกิดการไหลวนลงไปตามผนังท่อโดยของเหลวซึ่งมีโมเมนตัมสูงกว่าหรือมีมวลมากกว่าก๊าซจะโดนเหวี่ยงให้ไหลแนบไปกับผนังท่อ ส่วนก๊าซจะไหลวนสวนขึ้นไปในบริเวณตรงกลางท่อดังนั้นหากละอองของเหลวหรือหยดของเหลวที่ผสมอยู่กับก๊าซหากมีมวลมากพอ หยดของเหลวดังกล่าวจะถูกแรงเหวี่ยงหนีศูนย์กลางไปกระแทกกับผนังท่อแล้วรวมตัวเป็นหยดของเหลวตกลงไปยังส่วนด้านล่างในขณะที่ก๊าซจะถูกดันไหลสวนทางขึ้นไปด้านบนต่อไป

เครื่องกำจัดไอหรืออากาศชนิดนี้ถูกออกแบบให้รองรับการไหลในช่วง 100- 50,000 Barrel per Day (bpd) ด้วยขนาดเส้นผ่านศูนย์กลางท่อตั้งแต่ 2 -12 นิ้ว ดังนั้นจึงเหมาะกับการไหลของก๊าซที่สะอาดแต่อาจมีส่วนผสมของการควบแน่นของก๊าซซึ่งต้องการกำจัดออกไป แต่ในขณะเดียวกันก็สร้างความดันตกคร่อมสูงมาก อีกทั้งการทำงานไวต่อการเปลี่ยนแปลงอัตราการไหลเนื่องจากประสิทธิภาพการกำจัดของเหลวออกไปจากก๊าซนั้นจะลดลงเมื่อความเร็วการไหลลดลงเนื่องจากการสร้างสภาวะแรงหนีศูนย์กลางลดน้อยลง แต่ก็มีข้อดีตรงที่ไม่มีส่วนประกอบที่เคลื่อนไหวทำให้มีค่าใช้จ่ายในการบำรุงรักษาต่ำ เครื่องกำจัดไอหรืออากาศชนิดนี้จึงเหมาะสมกับงานเฉพาะจริงๆ

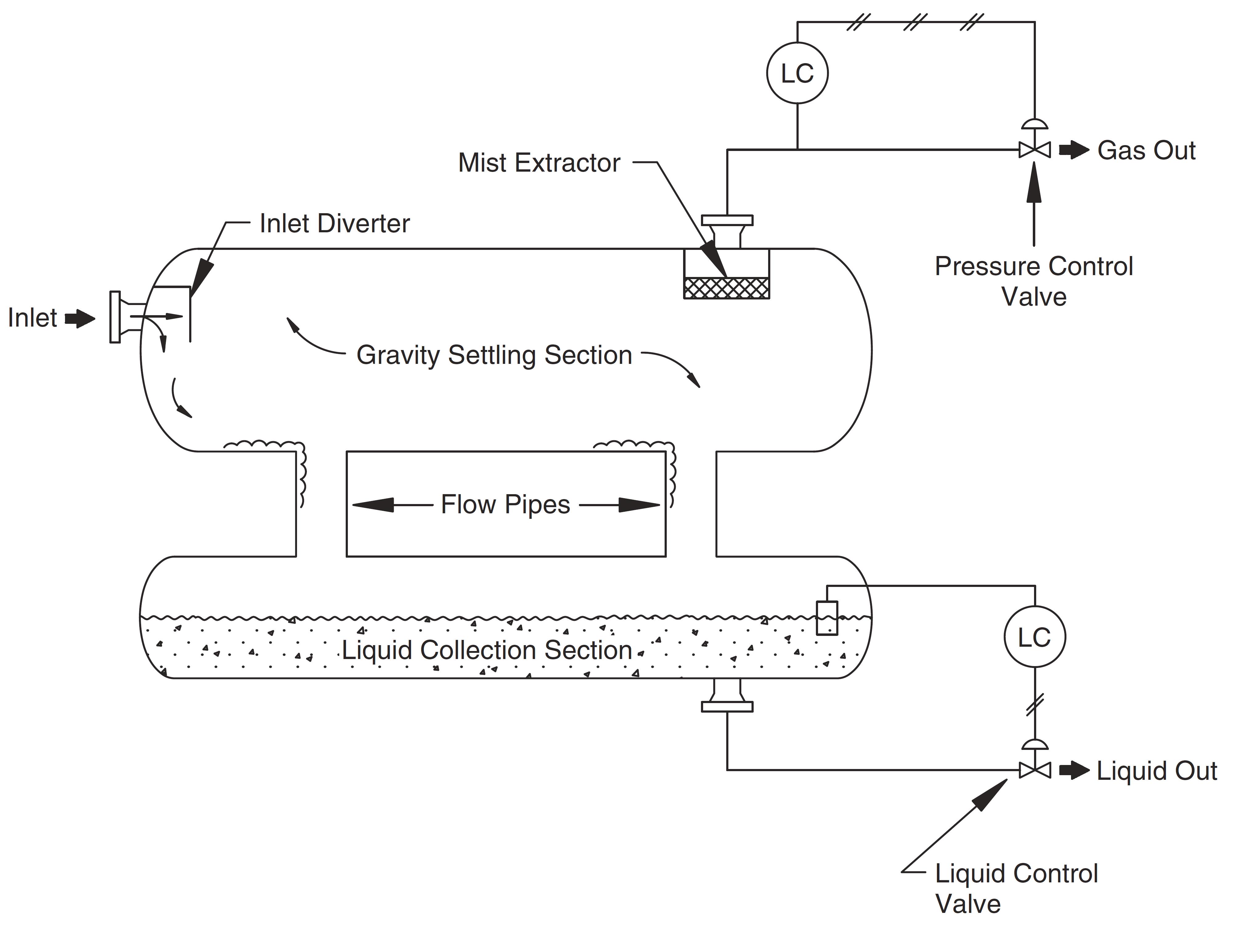

5. Double-Barrel Horizontal Separators อาจมีรูปแบบแตกต่างกันออกไปบ้างแต่โดยหลักการแล้วคือการแบ่งพื้นที่ระหว่างของเหลว และก๊าซออกอย่างชัดเจน โดยส่วนรองรับก๊าซจะมีปริมาตรมากกว่าส่วนรองรับของเหลว ดังนั้นเครื่องกำจัดไอหรืออากาศชนิดนี้จึงใช้งานกับการแยกของเหลวออกจากก๊าซเป็นหลัก ซึ่งทำให้สามารถรองรับอัตราการไหลของก๊าซที่สูงมาก

โดยปกติแล้วเครื่องกำจัดไอหรืออากาศชนิดแนวนอน (Horizontal Separators) ถึงแม้สามารถรองรับอัตราการไหลของก๊าซได้สูงแล้วก็ตามแต่ไม่สามารถรองรับการเปลี่ยนแปลงเพิ่มขึ้นหรือลดลงอย่างทันทีทันใดของของเหลว (liquid surge) ได้ดีเท่ากับเครื่องกำจัดไอหรืออากาศแบบ Double-Barrel Horizontal Separator

เมื่อก๊าซ 2 สถานะไหลเข้าเครื่องกำจัดไอหรืออากาศไปกระแทกกับInlet Device หรือ Inlet Diverter ทำให้ของไหล 2 สถานะเปลี่ยนแปลงความเร็วและทิศทางหรือเปลี่ยนแปลงโมเมนตัมของของไหล ทำให้ของไหลมีการแยกตัวของเหลวออกจากก๊าซได้ระดับหนึ่ง ของเหลวและหยดของเหลวจะตกลงไปสะสมในส่วนที่เป็นจัดเก็บของเหลว หรือ Liquid Gravity Separation Section (Liquid collection section) ด้านล่างด้วยแรงโน้มถ่วงของโลกผ่านช่องทาง Flow pipe และไหลต่อเนื่องออกไปท่อทางออกของเหลวด้านล่าง เมื่อระดับของเหลวในส่วน Liquid Gravity Separation Section ถึงสภาวะสมดุล ฟองอากาศที่ผสมอยู่ภายในของเหลวหรือน้ำมันจะลอยตัวขึ้นมาต้านกับทิศทางการไหลของของเหลว และลอยข้นไปเข้าไปอยู่ในส่วนGas Gravity Separation Section (Gravity Settling Section) ในส่วนของก๊าซจะไหลต่อไปในส่วน Gas Gravity Separation Section ผ่าน Mist Extrator ออกไปจากเครื่องกำจัดไอหรืออากาศ แต่หากต้องการเพิ่มประสิทธิภาพการแยกละอองของเหลวหรือหยดของเหลวขนาดเล็กๆ ที่ถูกพัดไปกับก๊าซผ่าน Mist Extractor ออกไปจากเครื่องกำจัดไอหรืออากาศ ก็จะทำการเพิ่มอุปกรณ์หน่วงความเร็วและเพิ่มพื้นที่ผิวสัมผัสที่เรียกว่า “Baffle-Type Mist Extractor” (ดูรูปที่ 28) อุปกรณ์ชิ้นนี้จะช่วยเพิ่มประสิทธิภาพการดักละอองหยดของเหลวได้เพิ่มขึ้นแล้วไหลหยดลงไปยังส่วนรับของเหลวด้านล่างต่อไป

รูปที่ 27 เครื่องกำจัดไอหรืออากาศแบบDouble-Barrel Horizontal Separators

ด้วยเหตุที่เครื่องกำจัดไอหรืออากาศชนิดนี้มีขนาดและองค์ประกอบเพิ่มขึ้นมากมายจึงทำให้เครื่องกำจัดไอหรืออากาศชนิดนี้มีราคาแพง แต่ในขณะเดียวกันก็เป็นเครื่องที่เหมาะกับการใช้กำจัดน้ำออกจากอากาศก่อนส่งอากาศเข้าเครื่องอัดอากาศ (Air Compressor) ที่มีประสิทธิภาพการทำงานที่อ่อนไหวต่อความชื้นในอากาศ หรืออุปกรณ์ปลายทางเครื่องอัดอากาศต้องการคุณภาพอากาศที่สูงมาก เป็นต้น

รูปที่ 28 เครื่องกำจัดไอหรืออากาศแบบDouble-Barrel Horizontal Separators ประกอบด้วย baffle-type mist extractor

รูปที่ 29 เครื่องกำจัดไอหรืออากาศแบบHorizontal Separator with a Boot or Water Pot

6. Horizontal Separator with a Boot or Water Pot (ดูรูปที่ 29) ลักษณะการทำงานเช่นเดียวกับเครื่องกำจัดไอหรืออากาศแบบDouble-Barrel Horizontal Separators เพียงแต่รองรับการจัดเก็บของเหลวได้น้อยกว่าและมีราคาถูกกว่า จึงเหมาะกับอัตราการไหลของของเหลวน้อยๆ

7. Filter Separator เครื่องกำจัดไอหรืออากาศชนิดนี้ออกแบบมาเพื่อใช้งานกับการแยกของเหลวออกจากก๊าซ ในของไหลซึ่งมีปริมาณก๊าซที่เป็นสัดส่วนสูงมากเมื่อเทียบกับปริมาณของเหลวที่ผสมเข้ามา (GOP สูง) ด้วยวัตถุประสงค์การใช้งานดังกล่าวจึงมีลักษณะที่แยกของเหลวและก๊าซออกเป็น 2 ส่วนอย่างชัดเจน และลดโอกาสให้มีการปนเปื้อนของเหลวกลับไปยังก๊าซได้อีกครั้งโดยมีลักษณะคล้ายกับเครื่องกำจัดไอหรืออากาศแบบDouble-Barrel Horizontal Separators แต่ในส่วนของ Mist Extractor นั้นจะใช้วัสดุพิเศษที่สามารถดักของเหลวหรือละอองหยดของเหลวที่มีขนาดเล็กได้ถึง 1 ไมโครเมตร

รูปที่ 30 เครื่องกำจัดไอหรืออากาศแบบFilter Separator (ด้านบน) และตัว Filters (ด้านล่าง)

8. Slug Catchers เครื่องกำจัดไอหรืออากาศชนิดนี้ออกแบบมาเพื่อใช้ในระบบขนส่งก๊าซทางท่อที่สามารถรองรับปริมาณก๊าซได้สูงมากๆ ในขณะเดียวกันหากมีของเหลวไหลเข้ามาพร้อมกับก๊าซในรูปแบบ slug (ของเหลวไหลมาขาดๆหายๆ ไม่สม่ำเสมอ และในแต่ละครั้งอาจมีปริมาณมากทันทีทันใด ดูรูปที่ 2) เครื่องชนิดนี้มีขีดความสามารถรองรับของเหลวดังกล่าวและแยกของเหลวดังกล่าวออกไป

เมื่อของไหล 2 สถานะซึ่งประกอบด้วยก๊าซและของเหลวที่ไหลมาแบบ slug ไหลเข้ามาทางช่องส่วนบนซึ่งดูเหมือนเป็นท่อ Header (ดูรูปที่ 31) ของเหลวจะถูกแบ่งให้ไหลลงในส่วนท่อด้านล่างผ่านเส้นทางท่อต่อเชื่อมระหว่างกันที่มีทั้งจำนวนและขนาดท่อใหญ่เพียงพอในการรองรับของเหลวที่เข้ามาทันทีทันใดซึ่งเสมือนหนึ่งทำหน้าที่คล้ายแก้มลิงนั้นเอง ส่วนก๊าซก็จะไหลออกไปอีกด้านหนึ่ง จากนั้นของเหลวจะถูกรวบรวมไว้ที่ท่อ Header ด้านล่างและถูกส่งต่อไปยังอุปกรณ์แยกน้ำออกขากของเหลว/ของแข็ง ที่มีชื่อเรียกว่า 3-Phase Free Water Knockout Drum (FWKO) ต่อไป รูปแบการไหลเช่นนี้จะพบในระบบขนส่งก๊าซทางท่อจากแหล่งขุดเจาะหลุมก๊าซที่อยู่ห่างไกลซึ่งของไหลที่ออกมาจากหลุมก๊าซจะประกอบด้วยทั้งก๊าซ, ของเหลวหลายชนิดปนออกมา รวมทั้งของแข็งจำพวกขี้โคลน เม็ดทราย หรือ ฯลฯ ซึ่งสิ่งของที่ว่านี้จะไหลออกมาพร้อมๆ กันโดยไม่สามารถควบคุมปริมาณได้แน่นอนมาก

9. Scrubbers เครื่องกำจัดไอหรืออากาศชนิดนี้ออกแบบมาเพื่อดึงของเหลวออกจากก๊าซที่ผ่านกระบวนการผลิตหรือเมื่อก๊าซเปลี่ยนแปลงสถานะขณะไหลอันเนื่องจากความดันลดลงหรืออุณหภูมิลดลงทำให้ก๊าซควบแน่นกลายเป็นของเหลว ซึ่งปกติจะถูกติดตั้ง

· ก่อนทางเข้าเครื่องจักร เช่น Compressor ซึ่งอาจได้รับความเสียหายได้หากมีของเหลวเข้าระบบการทำงาน

· หลังทางออกของเครื่องมือที่ก่อให้เกิดของเหลวควบแน่นแยกตัวออกจากก๊าซ เช่น cooler

· ก่อนท่อ Vent หรือท่อ vent ที่ต่อไปยัง Flare

รูปที่ 31 เครื่องกำจัดไอหรืออากาศแบบSlug Catchers

เราพอเปรียบเทียบการคุณสมบัติและขีดความสามารถของเครื่องกำจัดไอหรืออากาศทำงานได้ตามตารางที่ 2

ตารางที่ 2 เปรียบเทียบเครื่องกำจัดไอหรืออากาศแบบแนวตั้งและแนวนอน

Reference

1. W.D. Monnery and W.Y. Svreck, 2000,“Analytical Study of Liquid/Vapour Separation Efficiency”, In the Alternative Flaring Technologies program sponsored by Environment Canada, CAPP, and PTAC

2. American Petroleum Institute, 12J, Specification for Oil and Gas Separators, 8th Edition, October, 2008

3. Gas Processors Suppliers Association, “Engineering Data Book”, 12th Edition, Vol. 1, Ch. 7 (2004), Tulsa, Oklahoma.

4. W.Y. Svrcek and W.D. Monnery, “Design Two-Phase Separators Within the Right Limits”, Chem Eng Prog, October 1993, p. 53.

5. Bothamley, M., “Gas-Liquid Separators – Quantifying Separation Performance Part 1,” SPE Oil and Gas Facilities, pp. 22 – 29, Aug. 2013.

6. Bothamley, M., “Gas-Liquid Separators – Quantifying Separation Performance Part 2,” SPE Oil and Gas Facilities, pp. 35 – 47, Oct. 2013.

7. Bothamley, M., “Gas-Liquid Separators – Quantifying Separation Performance Part 3,” SPE Oil and Gas Facilities, pp. 34 – 47, Dec. 2013.

8. Maurice Stewart and Ken Arnold, “Gas-Liquid and Liquid-Liquid Separators”, 2008, Gulf Professional Publishing.

9. Ken Arnold and Maurice Stewart, Surface Production Operations Design of Oil Handling Systems and Facilities, Volume 1, 3rd Edition, 2008, Gulf Professional Publishing

10. Perrys Chemical Engineers Handbook, 8th Edition, The McGraw-Hill Companies, Inc.New York, NY, 2008

11. Shell DEP 31.22.05.11-Gen., MANUAL GAS/LIQUID SEPARATORS - TYPE SELECTION AND DESIGN RULES, December 2007

12. “Liquid-Liquid Coalescer Design Manual”, ACS Industries

13. Todd B. Jekel, Douglas T. Reindl and J. Michael Fisher, "Gravity Separation Fundamentals and Design", IIAR 2001 Ammonia Refrigeration Convention & Exhibition Long Beach, CA March 18-21, 2001

14. Mahmood Moshfeghian, "Gas-Liquid Separators Sizing Parameter", September 2015, Production & Processing Facilities Tip of the Month, PetroSkills, John M. Cambell

15. William C. Lyons, Gary J. Plisga, and Michael D. Lorenz, “Standard Handbook of Petroleum and Natural Gas Engineering”, 3rd Edition, 2016, Gulf Professional Publishing.

ชั่งตวงวัด; GOM MOC

นนทบุรี

24 มีนาคม 2560