แนวคิดการออกแบบระบบตรวจสอบให้คำรับรอง

มาตรวัดปริมาตรก๊าซแบบไดอะแฟรม (Diaphragm Gas Meter) 2/2

สภาวะวิกฤต (the critical flow condition) หรือสภาวะ “choked” หรือ “sonic” state

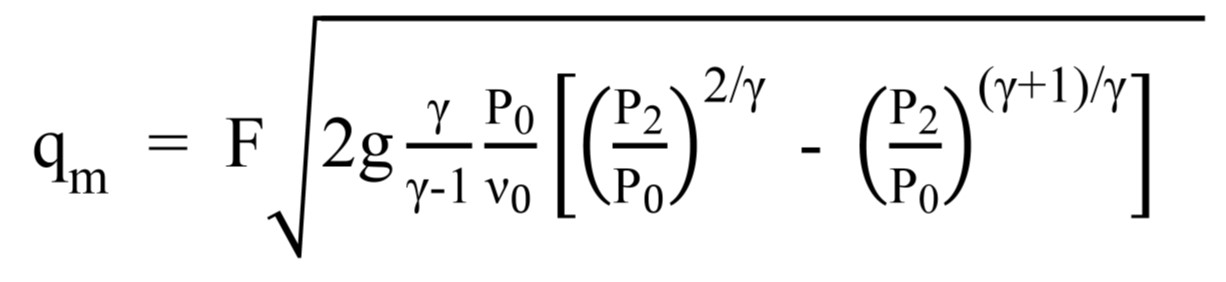

เริ่มต้นจากทฤษฎี Thermodynamics ของการไหลแบบอัดตัวของของก๊าซอุดมคติ (Compressible Flow of an Ideal Gas) พบว่าการไหลผ่านท่อสั้นด้วยความดันทางเข้า P0 และความดันด้านทางออก P2 จะมีอัตราการไหลมวลเท่ากับ

(1)

(1)เมื่อ

F = Velocity of approach factor

g = Acceleration of gravity

g = Ratio of specific heats, constant pressure/constant volume

n = kinematic viscosity

P = Pressure

T = Temperature

0 = Inlet sonic nozzle

2 = Outlet sonic nozzle

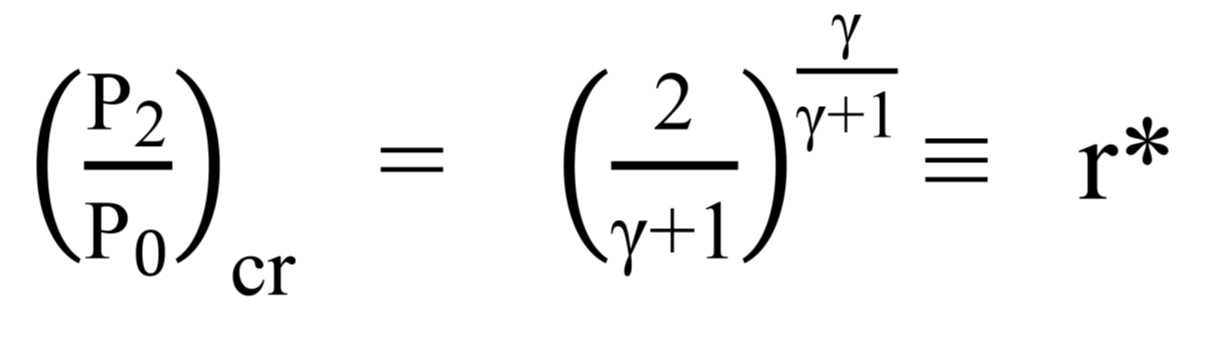

เมื่อนำสมการข้างบนไปทำการเขียนกราฟความสัมพันธ์ระหว่างอัตราการไหลมวลเทียบกับความดันด้านทางออก Sonic Nozzle P2 (ดูรูปที่ 29) เมื่อเริ่มต้นการไหลก๊าซในระบบท่อเข้า Sonic Nozzle ถ้าหากให้ความดันด้านทางออก P2 มีค่าเท่ากับ P0 เมื่อตอนเริ่มการไหลของก๊าซคิดความดัน P2 เป็น 100% เทียบกับP0 พบว่ามีอัตราการไหลมวลเท่ากับ 0 (จุด A) จากนั้นปล่อยให้ก๊าซไหลผ่านท่อคอคอดแล้วลดความดันด้านทางออกจนกระทั่งเมื่อความดันด้านทางออกเทียบกับควาดันด้านทางเข้ามีค่าเท่ากับ 0% พบว่ามีอัตราการไหลมวลเท่ากับจุด C แต่ระหว่างจุด A และจุด C จะพบว่ามีจุด B ซึ่งเป็นจุดสูงสุดของกราฟความสัมพันธ์ระหว่างอัตราการไหลมวลเทียบกับความดันด้านทางออก Sonic Nozzle P2 ตรงจุดสูงสุดนี้เราเรียกว่า “Critical Pressure” ลดความดันด้านทางออก Sonic Nozzle P2 เท่าใดก็ไม่สามารถเพิ่มความดันทางเข้า ดังนั้นเมื่อทำการ Diff สมการ (1) แล้วให้เท่ากับศูนย์เนื่องจากจุดบนสุดของกราฟ หรืออัตราการเปลี่ยนแปลงความชันของกราฟเท่ากับศูนย์ เราจะได้

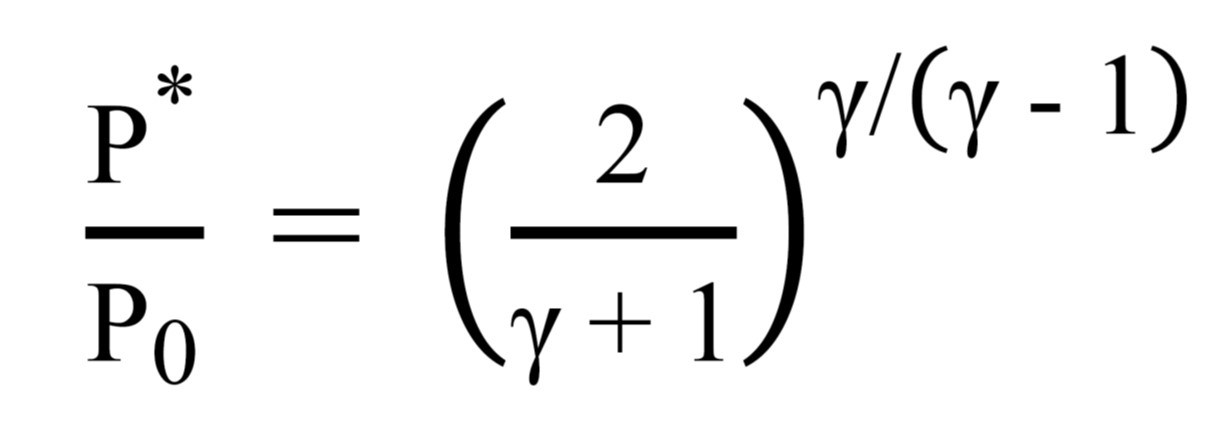

(2)

(2)

ที่สภาวะนี้จุด B ซึ่งเป็นจุดที่มีอัตราการไหลมวลก๊าซสูงสุด เกิดการไหลสภาวะวิกฤตหรือการเกิด choked ใน Sonic Nozzle นั้นคือสภาวะที่เกิดความเร็วของก๊าซที่ไหลผ่านคอคอดเล็กสุดของ Sonic Nozzle ไหลด้วยความเร็วเสียงจะเกิดขึ้นเมื่อเกิดอัตราส่วนความดันวิกฤต (Critical Pressure Ratio); r* ภายในตัว Sonic Nozzle ซึ่งมีเป็นค่าอัตราส่วนความดันสมบูรณ์ด้านทางออกหรือด้านปลายน้ำ (Downstream) ของ Sonic Nozzle; P2 เทียบกับความดันด้านสมบูรณ์ทางเข้าที่มีค่าความดันนิ่งคงที่ทางด้านต้นน้ำ (Upstream) ของ Sonic Nozzle; P0หรือ (P2 / P0)cr หรือ r* ดังสมการ (2)

รูปที่ 29 ความสัมพันธ์อัตราการไหลมวลก๊าซกับความดันด้านทางออกSonic Nozzle

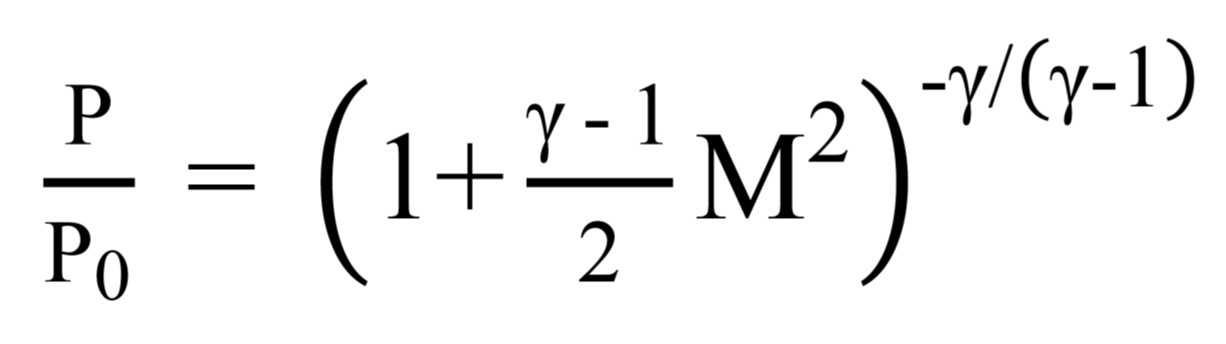

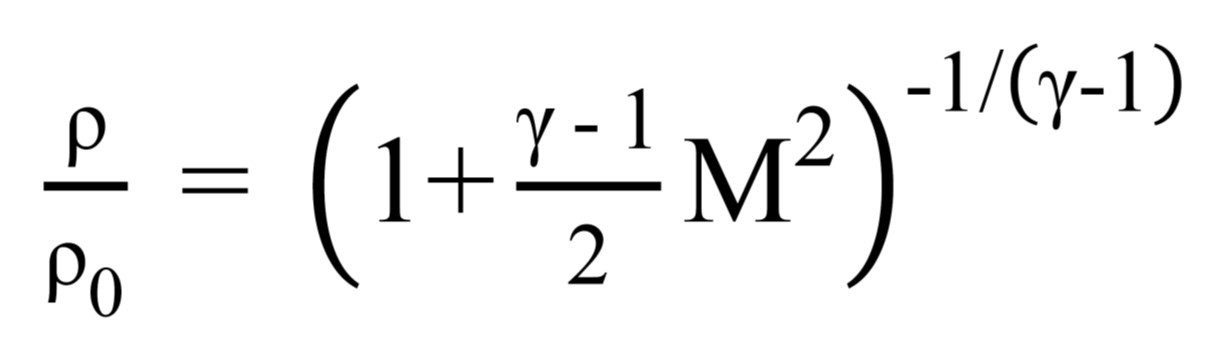

ผลการศึกษาการวิเคราะห์การไหลก๊าซแบบอัดตัว (Compressible flow analyses) ด้าน Gas Dynamics ได้ตระหนักถึงประโยชน์ในการนำค่าความเร็วเสียง (M) มาเป็นตัวแปรหนึ่งในสมการการไหล ดังนั้นสมการ Isentropic flow function ของ Ideal gases ด้วยเงื่อนไขสภาวะ Constant ratio of Specific Heats จะได้

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

เมื่อ

A = พื้นที่หน้าตัดภายใน Sonic Nozzle; m2

c = ความเร็วเสียง ณ พื้นที่นั้น ; m/s

M = Mach Number V/c; dimensionless

P = ความดัน ; Pa

T = อุณหภูมิ ; K

V = ความเร็วก๊าซ; m/s

g = ration of specific heats ; Cp / Cv (Isentropic); dimensionless

Cp = specific heat at constant pressure

Cv = specific heat at constant volume

0 = Stagnation position (ทางเข้า)

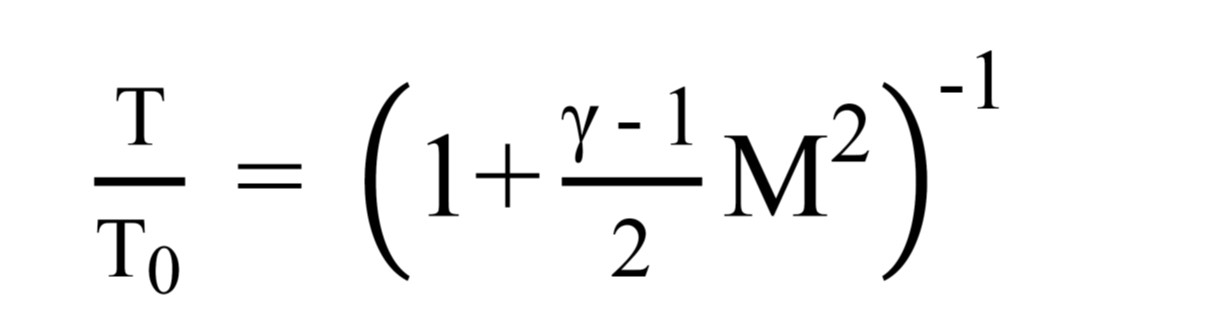

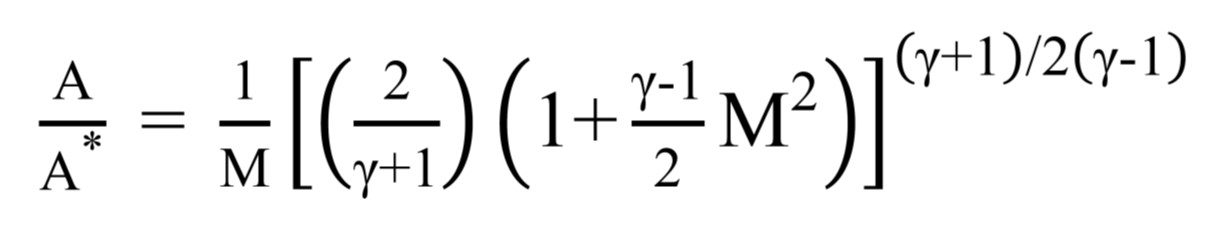

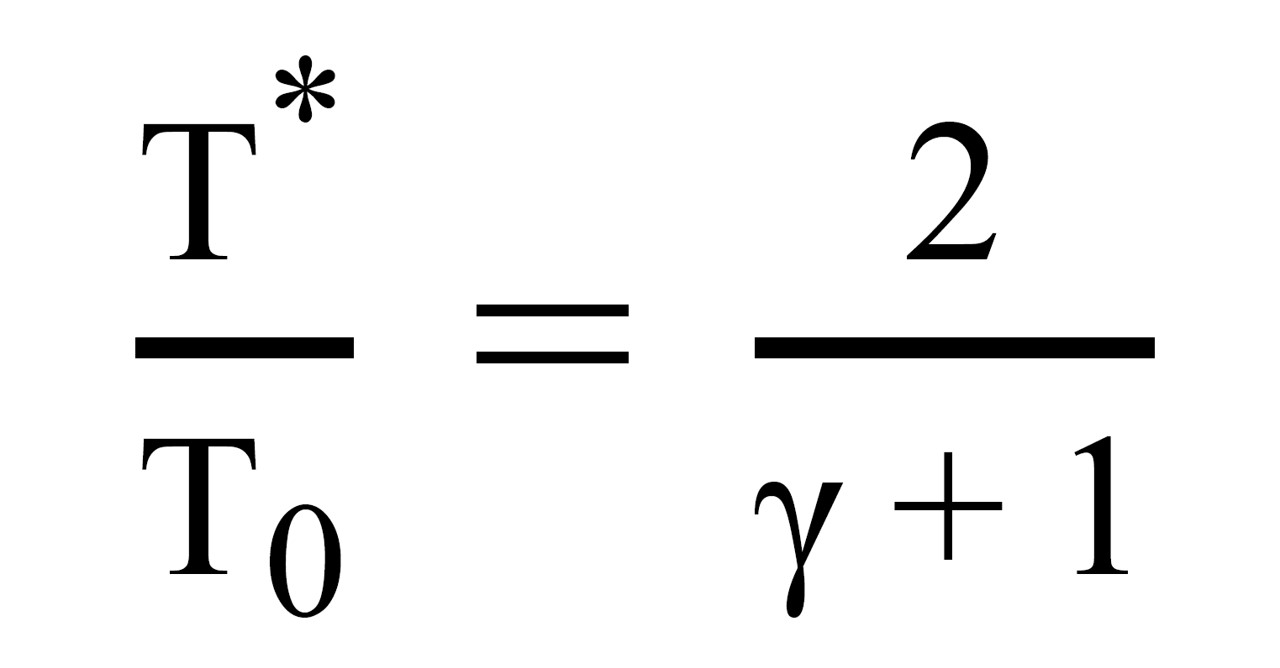

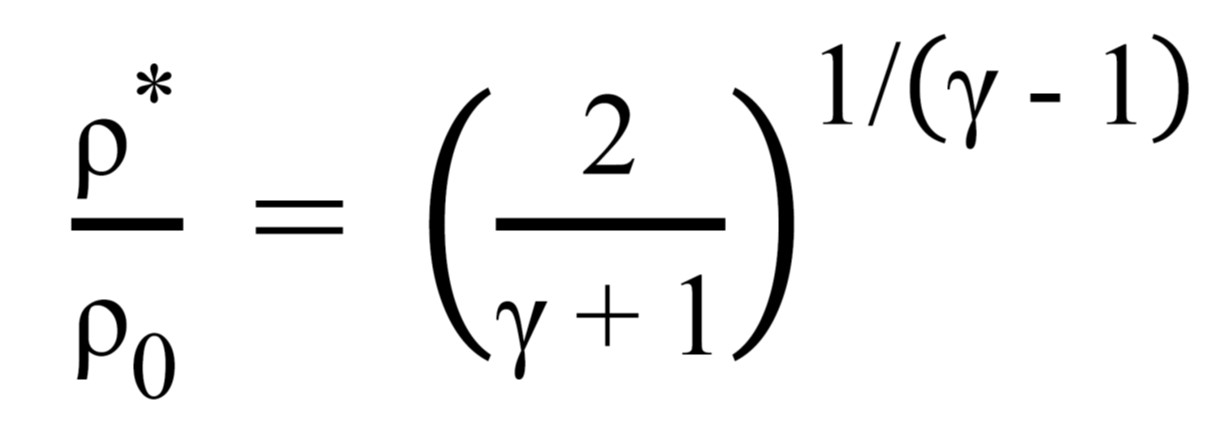

สำหรับการไหลวิกฤติของ Sonic Nozzle แล้ว M = 1 (ความเร็วเสียง) ดังนั้นสมการ Isentropic flow function ของก๊าซอุดมคติ (Ideal gases) ด้วยเงื่อนไขสภาวะ Constant ratio of Specific Heats จึงลดรูปเหลือ

(7)

(7)

(8)

(8)

(9)

(9)

รูปที่ 30 เมื่อเกิดการไหลวิกฤติของ Sonic Nozzle จะมีอัตราส่วนความดันวิกฤต อัตราส่วนอุณหภูมิวิกฤต และอัตราส่วนความหนาแน่นก๊าซวิกฤต ตามชนิดก๊าซบนสมมุติฐานว่าเป็นก๊าซอุดมคติ (k = g)

อ่านเอกสารหลายแหล่งตัวเองก็เริ่มกลัวสับสนสัญลักษณ์ กลัวว่าอาจใช้รูปหรือสมการจากหลายที่แล้วสร้างความสับสนในเนื้อหา ก็ขอสรุปในเบื้องต้นเป้นแนวทางข้างล่างไปก่อนเผื่อเหลือเผื่อขาดหากไม่สามารถทยอยแก้ไขตัวแปรได้หมด

|

ทางเข้า Sonic Nozzle

|

คอคอดเล็กสุด Sonic Nozzle

|

ทางออก Sonic Nozzle

|

|

P0 , T0 , r0 , A0

|

P1 , T1 , r1 , A1

|

P2 , T2 , r2 , A2

|

|

|

Pt , Ad, Red

|

|

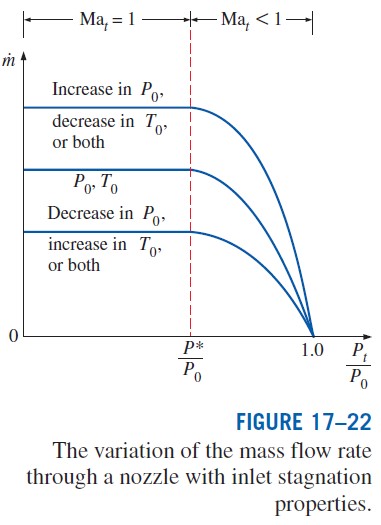

จากที่เคยได้กล่าวมาแล้วว่าหากต้องการรักษาสภาวะ Choked ที่คอคอดเล็กสุดของ Sonic Nozzle เราต้องคอยตรวจสอบและรักษาความดันด้านทางออกให้มีค่าเท่ากับหรือต่ำกว่าค่าความดันที่ต้องการรักษาความเร็วเสียงบริเวณคอตอดให้เกิดขึ้นตลอดเวลา ดังนั้นอัตราส่วนความดันที่ก่อให้เกิดสภาวะ Choked (Choking Pressure ratio) จึงเป็นอัตราส่วน P0/P2ที่ความเร็วการไหลของก๊าซบริเวณคอคอดยังมีความเร็วเท่ากับความเร็วเสียง (sonic) ซึ่งจะเป็นอัตราส่วนที่มีค่าต่ำสุดที่ต้องรักษาไม่ให้มีค่าต่ำกว่าค่านี้ถ้าต่ำกว่าค่านี้ก็ไม่เกิด Choked ในทางกลับกัน Unchoking back-pressure ratio คืออัตราส่วนความดันด้านทางออก (downstream static pressure) ต่อความดันด้านทางเข้า (the inlet stagnation pressure) ในขณะที่ความเร็วการไหลของก๊าซบริเวณคอคอดยังมีความเร็วไม่ถึงความเร็วเสียง (subsonic) เมื่อใช้งาน Sonic Nozzle ต้องรักษาให้ back-pressure ratio มีค่าต่ำกว่า Unchoking back-pressure ratio เพื่อให้เกิดสภาวะ Choked ดังในรูปที่ 31 กราฟนี้ถือว่ามีใช้แพร่หลายและมีประโยชน์ในการตรวจสอบการออกแบบ Sonic Nozzle

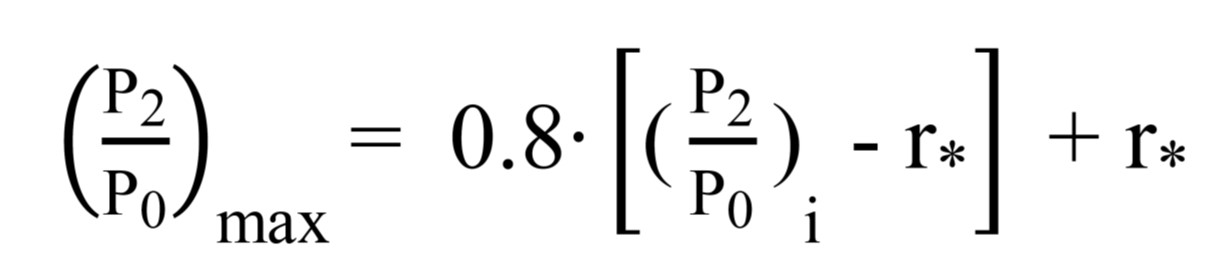

ด้วยเหตุนี้ภายใต้เงื่อนไขที่ครบถ้วนดังนี้ Sonic Nozzle ที่มีมิติตามรูปที่ 26 และมีตำแหน่งคอคอดเล็กที่สุดต้องมีการไหลของก๊าซมีค่า Reynold’s number; Red สูงมากกว่า 2 x 105 และด้านทางออกที่เป็นทรงกรวยมีความยาวมากกว่าเส้นผ่านศูนย์กลางคอคอดเล็กที่สุดd และมีอัตราส่วนความดันเพียงพอสำหรับเข้าสู่สภาวะ critical flow โดยมีค่ามากกว่าค่าในสมการ (10)

(10)

(10)

โดยค่า (P2/P0)i ในสมการ (10) เป็นค่าที่เราต้องหาและคำนวณจากความสัมพันธ์ทาง thermodynamic ของการไหลของก๊าซในอุดมคติตามฟังก์ชันของอัตราส่วนจริงของด้านทางออกของ Sonic Nozzle หรือที่เรียกว่า Diffusor ซึ่งต้องออกแบบให้เหมาะสมเพื่อให้ก๊าซที่ไหลผ่านคอคอดเล็กสุดที่มีความเร็วเสียงเมื่อไหลผ่านออกมาสามารถฟื้นฟูความดันกลับมาให้มากที่สุดและมีความเร็วต่ำกว่าเสียง (subsonic) ไม่เช่นนั้นหูคงดับเพราะเสียงจะดัง (จริงหรือเปล่าก็ไม่รู้) สำหรับค่า (P2/P0)maxสามารถใช้จากรูปที่ 31 (k = g= 1.4 สำหรับอากาศ) ส่วน r*ได้จากสมการ (2)

รูปที่ 31 ความสัมพันธ์สัดส่วนพื้นที่หน้าตัดด้านทางออก (A2) ต่อพื้นที่หน้าตัดคอคอดเล็กสุด (A1) กับอัตราส่วนสูงสุดระว่างความดันด้านทางออก (P2) กับความดันด้านทางเข้า (P0) ของSonic Nozzle (k = g)

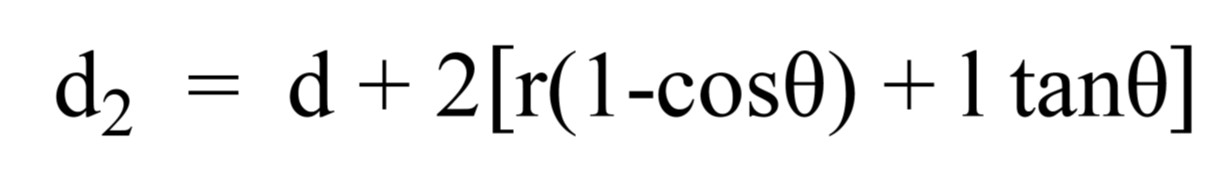

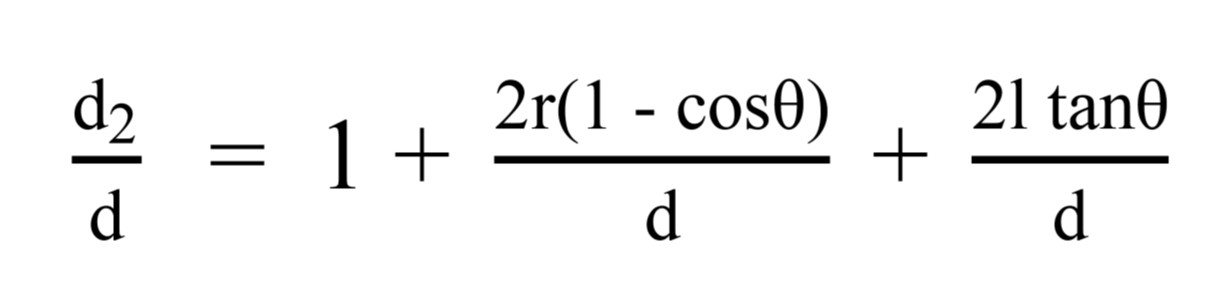

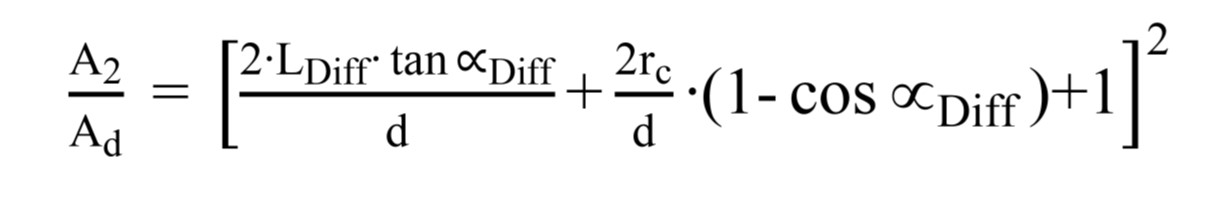

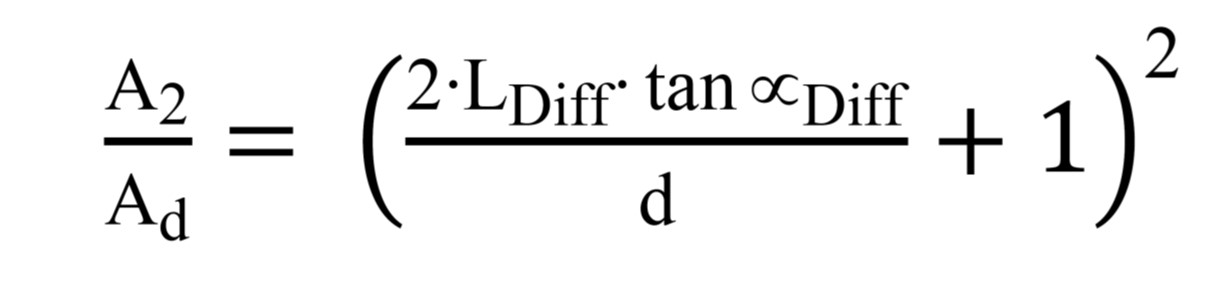

สำหรับอัตราส่วนของพื้นที่หน้าตัดด้านทางออกเทียบกับพื้นที่หน้าตัดคอคอดเล็กสุดของ Sonic Nozzle (diffuser outlet area to nozzle throat area) ซึ่งเป็นค่าบนแกน X ในรูปที่ 31 คำนวณได้จาก

(a) Sonic Nozzle รูปร่างคอคอดแบบ Toroidal Throat (รุ่นพิมพ์นิยม)

รูปที่ 32 รูปทางเรขาคณิตของ Toroidal-throat Venturi nozzle

(11)

(11)หรือ

(12)

(12)

จากนั้น q = µDiff, l = LDiff, r = rc

(13)

(13)

(b) Sonic Nozzle รูปร่างคอคอดแบบ Cylindrical Throat

(14)

(14)

โดย

LDiff, l ความยาวด้านทางออกของ Sonic Nozzle (Length of diverging part)

µDiff , q ค่ามุมครึ่งหนึ่งของมุมที่บานออกของด้านทางออกของ Sonic Nozzle (Half angle of diverging part

d throat diameter

d2 เส้นผ่านศูนย์กลางทางออกของ Sonic Nozzle (Diffuser diameter)

r = rc radius of inlet quarter circle of nozzle (ดูรูปที่ 26)

ถ้า Reynold’s number Red ไม่เป็นไปตามเงื่อนไขก็ควรหันไปหา Sonic Nozzle รูปร่าง, รุ่น, ยี่ห้อ และ ฯลฯ ต่างออกไปจนสามารถสร้าง Red ได้สูงมากพอตรงคอคอด ทั้งนี้เราสามารถตรวจสอบการทำงานของ Sonic Nozzle หากสงสัยว่ายังคงทำงานอยู่ในสภาวะ Choked หรือไม่ด้วยการเปลี่ยนแปลงความดันด้านทางออก Sonic Nozzle หากอัตราการไหลมวลก๊าซไม่เปลี่ยนแปลงแสดงว่าเกิดสภาวะ Choked สามารถใช้งาน Sonic Nozzle ได้ หากอัตราการไหลมวลก๊าซเปลี่ยนแปลงเพิ่มขึ้นก็ต้องปรับจนกรทั่งอัตราการไหลมวลก๊าซคงที่ไม่เปลี่ยนแปลง หรือทดสอบใด ๆที่ผู้ผลิตกำหนด

ดังนั้นด้วยระบบการทำงานที่เรียบง่ายที่สุดของ Sonic Nozzle เช่นนี้เอง การควบคุมการทำงานจึงเพียงใช้ตัวควบคุมความดันด้านทางเข้า Sonic Nozzle พร้อมกับติดตั้งเครื่องวัดอุณหภูมิและเครื่องวัดความดันดี ๆ ด้านทางเข้า Sonic Nozzle (ดูรูปที่ 40) เราก็สามารถควบคุมอัตราการไหลก๊าซผ่าน Sonic Nozzle ให้คงที่ หรือเพิ่มขึ้น หรือลดลงได้แล้ว เช่น หากเพิ่มความดันขึ้น 2 เท่าจากความดันเดิมจะทำให้อัตราการไหลอากาศเพิ่มขึ้นเป็น 2 เท่าเช่นกัน (โดยหลักการ) แต่ในทางปฏิบัติการต้องมีการปรับแต่งบ้างซึ่งอาจเกิดจากหลายปัจจัย เช่น ความเป็น Compressible Fluid ของก๊าซ เป็นต้น ท้ายสุดเป็นระบบที่ให้ผลการวัดให้ผลผิดน้อยในระดับที่น่าพอใจและเพียงพอ (MPEstd. £ 1/3 MPEDGM) ต่อความต้องการในงานชั่งตวงวัดตามข้อกำหนดของกฎหมาย (legal Metrology) จนสามารถนำมาเป็นแบบมาตราได้

ข้อควรระวัง

จากรูปที่ 33 เมื่อก๊าซไหลผ่าน Sonic Nozzle และมีสัดส่วนความดันทางออกต่อความดันทางเข้า Sonic Nozzle เกิดสถานะ “choked” หรือ “sonic” state ของ Sonic Nozzle ที่สถานะดังกล่าวอาจจะเรียกว่า “Sonic Limit” หรือ “Choked Flow Limit” นั้นคือไม่สามารถเพิ่มอัตราการไหลมวลก๊าซโดยลดความดันด้านทางออก Sonic Nozzle เพื่อสร้างความต่างระหว่างความดันทางเข้าให้มาเพื่อสามารถเพิ่มอัตราการไหลมวลก๊าซแต่การเพิ่มอัตราการไหลมวลก๊าซสามารถทำได้ด้วยการเพิ่มความดันด้านทางเข้า Sonic Nozzle เท่านั้น ซึ่งการเพิ่มขึ้นของอัตราการไหลมวลก๊าซจะเป็นสัดส่วนโดยตรงกับการเพิ่มความดันด้านทางเข้า Sonic Nozzle เมื่อยังคงรักษาสภาวะเกิด “choked” หรือ “sonic” stateของ Sonic Nozzle เช่นเพิ่มความดันขึ้น 1 เท่าจะทำให้อัตราการไหลมวลเพิ่มขึ้น 1เท่า ทั้ง ๆที่โดยปกติการไหลในระบบท่อที่มีความเร็วของของไหลต่ำกว่าความเร็วเสียง (Subsonic Flow) โดยทั่วไปเราจะพบว่าอัตราการไหลของไหลจะเป็นสัดส่วนกับรากฐานที่ 2 ของอัตราส่วนระหว่างผลต่างความดันด้านทางเข้าเทียบกับความดันด้านทางเข้าหลังเปลี่ยนแปลงความดันเทียบกับผลต่างความดันด้านทางเข้าเทียบกับความดันด้านทางเข้าก่อนเปลี่ยนแปลงความดัน นั้นแสดงว่าเราสามารถเพิ่มอัตราการไหลมวลก๊าซได้มากกว่าเมื่อความเร็วการไหลสูงเท่ากับความเร็วเสียง

รูปที่ 33 กราฟแสดงผลการปรับเปลี่ยนอัตราการไหลมวลก๊าซผ่าน Sonic Nozzle ด้วยการปรับเปลี่ยนความดันทางเข้าภายใต้เงื่อนไขยังคงอยู่ใต้สภาวะวิกฤต (P*/P0)

ตัวอย่างเช่นการไหลผ่าน Nozzle มีความดันด้านทางเข้า 50 psia และความดันด้านทางออก 40 psia ด้วยความเร็วการไหลต่ำกว่าเสียง (Subsonic; M<1) เมื่อเพิ่มความดันทางเข้าให้สูงเป็น 70 psia โดยรักษาความดันด้านทางออกให้คงที่ที่ 40 psia เพื่อเพิ่มผลต่างความดันเพิ่มขึ้น 3 เท่า (DP1 = 50-40 = 10 psia, DP2 = 70-40 = 30 psia ดังนั้น DP2/DP1 =3) ดังนั้นอัตราการไหลเพิ่มขึ้น 31/2 = 1.73 เท่าเอง แต่หากเกิดการไหลเกิดสถานะ “choked” หรือ “sonic” state สมมุติให้เกิดขึ้นเมื่อสัดส่วนความดันทางเข้าต่อความดันด้านทางออกเท่ากับ 2 เท่าส่งผลให้ความเร็วไหลผ่านคอคอดเล็กสุดของ Nozzle จะมีค่าเท่ากับความเร็วเสียง (Sonic; M = 1) และไม่สามารถเพิ่มความเร็วสูงกว่าความเร็วนี้ได้อีกแล้ว ซึ่งนั้นคือความดันด้านทางเข้า 80 psia โดยรักษาความดันด้านทางออกให้คงที่ที่ 40 psia (80/40 = 2 เท่า) จากรูปที่ 33 หากเราเพิ่มความดันทางเข้าเป็น 160 psia จะทำให้ก๊าซเพิ่มความหนาแน่นสูงขึ้นเป็น 2 เท่าโดยประมาณ เมื่อก๊าซไหลผ่าน Nozzle ที่ความเร็วเสียงคงที่ (Sonic; M = 1) นั้นคือยังคงอยู่ในสภาวะวิกฤต แต่ด้วยความหนาแน่นเพิ่มขึ้นทำให้อัตราการไหลมวลเพิ่มขึ้นและเพิ่มขึ้นเป็น 2 เท่า ถึงแม้จะพยายามลดความดันด้านทางออกให้ลดลงก็ไม่เพิ่มอัตราการไหลมวลก๊าซแต่อย่างใดแต่จะยิ่งไปเพิ่มการสูญเสียที่เรียกว่า “Sonic front losses” ซึ่งต่างกับการไหลก๊าซขณะที่มีความเร็วต่ำกว่าความเร็วเสียง (Subsonic) หากในกรณีนี้ก็จะเพิ่มอัตราการไหลเพียง 31/2 = 1.73 เท่าเอง (DP1 = 80-40 = 40 psia, DP2 = 160-40 = 120 psia ดังนั้น DP2/DP1 =3) ดังนั้นการไหลผ่าน Sonic Nozzle เมื่อเกิดสถานะ "choked" หรือ "sonic" state จะเป็นการจำกัดความเร็วการไหลไม่เกินความเร็วเสียงแต่ไม่ได้จำกัดการไหลมวลก๊าซ

จากรูปที่ 33 สังเกตว่าการปรับเปลี่ยนเปลี่ยนอัตราการไหลไหลมวลก๊าซผ่าน Sonic Nozzle หลังจาก Choked Flow แล้วทำการปรับความดัน และ/หรือ อุณหภูมิของก๊าซ ซึ่งล้วนแล้วแต่มีผลต่อความหนาแน่นของก๊าซนั้นเอง

พูดถึงการเกิดสถานะ “choked” หรือ “sonic” stateของ Sonic Nozzle เลยย้อนไปนึกถึงเรื่อง Flow Control Valve ซึ่งเราต้องออกแบบไม่ให้เกิด “choked” บริเวณระหว่างลิ้นวาล์กับบ่าวาล์วเพราะถ้าเกิด “choked” แล้ว จะไม่สามารถควบคุมอัตราการไหลได้นั้นคือ Flow Control Valve ไม่สามารถทำหน้าที่ตามที่ได้รับการออกบบให้ทำหน้าที่เนื่องจากจะเกิดอัตราการไหลคงที่ผ่านลิ้นFlow Control Valve ถึงตอนนั้นก็โยน Flow Control Valve ทิ้งไปครับเพราะใช้งานไม่ได้แล้วต้องเลือก Flow Control Valve ใหม่ แต่ตรงข้ามกับ Sonic Nozzle ซึ่งเราต้องการออกแบบและควบคุมการทำงานให้เกิด “choked” หรือ “sonic” stateบริเวณคอคอด ทุกอย่างมีโทษและมีคุณ แต่ไม่ใช่มีแต่กูน่ะ......

ด้วยเหตุนี้ขณะใช้งานจึงต้องรักษาสภาวะ Critical flow ของ Sonic Nozzle ตลอดเวลาโดยต้องรักษาให้อัตราส่วนความดันด้านทางออกเทียบกับความดันด้านทางเข้าน้อยกว่าอัตราส่วนความดันที่ยอมรับได้สูงสุด (P2/P0)maxตลอดเวลา โดยเลือกได้ 2 โหมดการทำงาน (ตามที่อ่านเจอ)

(1) โหมดสุญญากาศ โดยติดตั้ง Vacuum Pump ด้านทางออกของ Sonic Nozzle เพื่อลดความดันด้านทางออก (P2) ในการปรับอัตราส่วนความดัน P2/P0 เป็นโหมดการทำงานที่ PTB Testing Instruction Volume 25 แนะนำ

(2) โหมดความดัน โดยติดตั้ง Pump ด้านทางเข้า Sonic Nozzle เพื่อสร้างความดันด้านทางเข้า (P0) ในการปรับอัตราส่วนความดัน P2/P0

ช่วงการวัดของ Sonic Nozzle (Range of Measurement)

ในปัจจุบันมาตรฐาน ISO Standard 9300 มีข้อจำกัดช่วงการใช้งาน Sonic Nozzle โดยพิจารณาจากค่า Reynold’s number; Red ณ ตำแหน่งคอคอดเล็กสุด (Throat) ของ sonic Nozzle ดังนี้

105 < Red < 107 สำหรับ Sonic Nozzle แบบ Toroidal Throat

3.5 x 105 < Red < 2 x107 สำหรับ Sonic Nozzle แบบ Cylindrical Throat

แต่อย่างไรก็ตามเราสามารถใช้ Sonic Nozzle ได้นอกเหนือจากช่วงค่า Reynold’s number ที่กำหนดไว้ดังข้างต้น เช่นในการใช้กับงานที่มีค่า Red = 105 ซึ่งสอดคล้องกับอัตราการไหล QV ประมาณ 33 m3/h สำหรับสภาวะภายใต้ความดันบรรยากาศ โดย Sonic Nozzle ที่ใช้ในงานดังกล่าวตัวเล็กที่สุดจะมีเส้นผ่านศูนย์กลางคอคอดเล็กสุดประมาณ 0.17 mm ใช้กับอัตราการไหล QV ประมาณ 1.5 dm3/h ด้วย Red» 2 x 103

PTB Testing Instruction Volume 25 แนะนำให้แยกทดสอบ Sonic Nozzle เป็นรายตัวหากใช้งานอัตราการไหลที่มีค่า Red < 105 หรือในกรณีที่ใช้งานที่มีความถูกต้องในการวัดสูงกว่า ± 0.5 % หรือสงสัยในรูปทรง มิติของ Sonic Nozzle

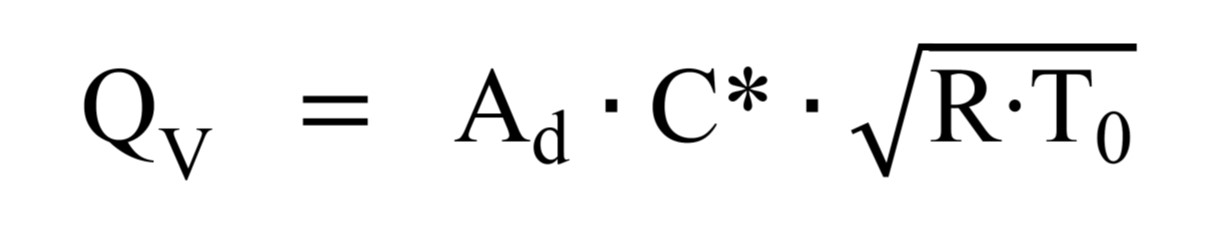

อัตราการไหลของ Sonic Nozzle

ในทางทฤษฎีมีสมการสำหรับหาอัตราการไหลก๊าซของ Sonic Nozzle ทั้งในเทอมปริมาตรและในเทอมของมวลหรือน้ำหนักคือ

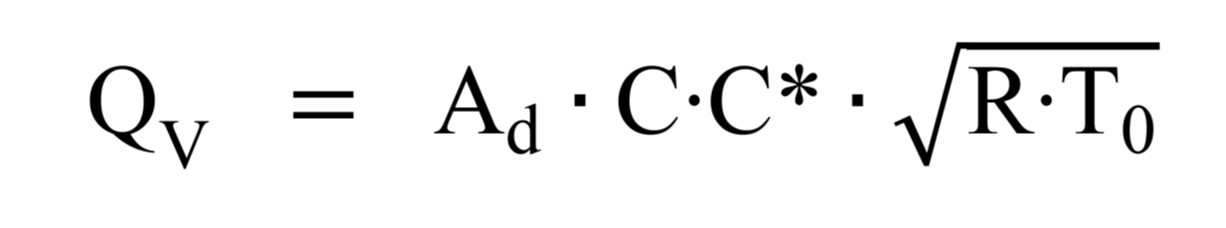

ในเทอมของอัตราการไหลปริมาตรก๊าซ; QV

(15)

(15)

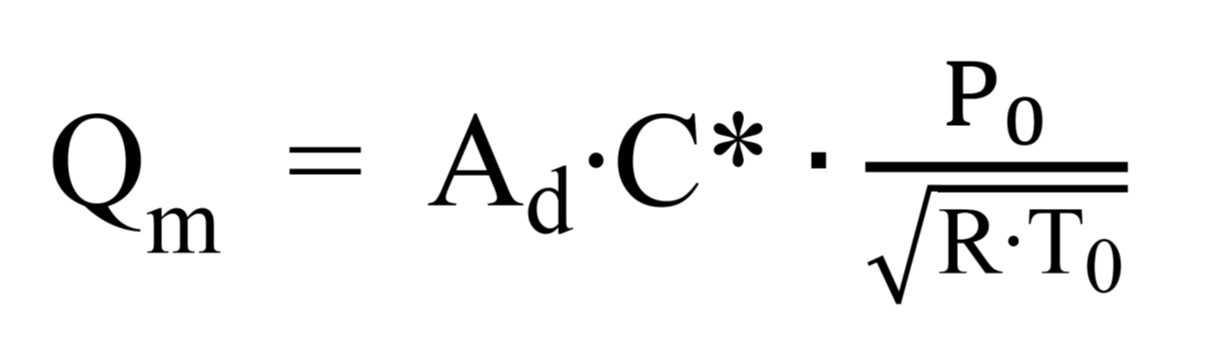

ในเทอมของอัตราการไหลมวลก๊าซ; Qm

(16)

(16)

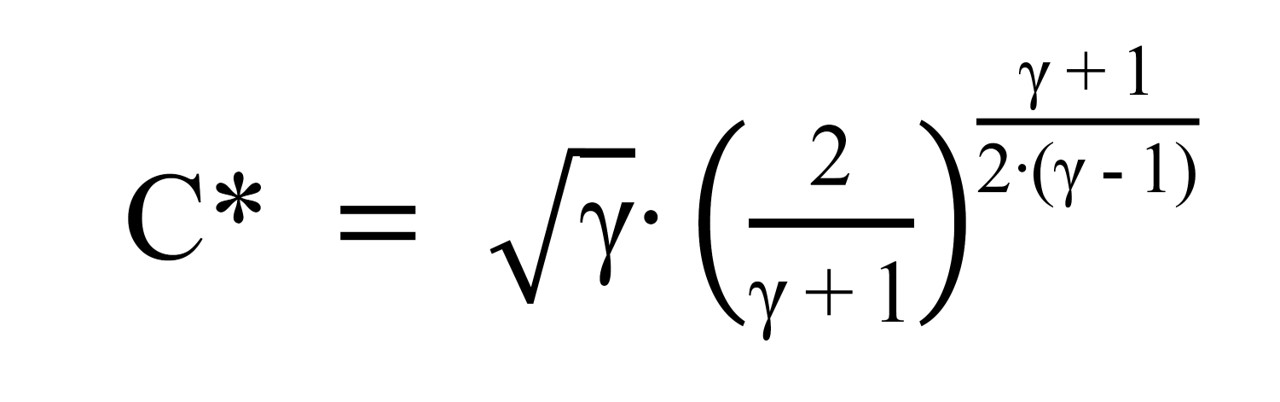

โดยมี Critical flow Function; C*

(17)

(17)

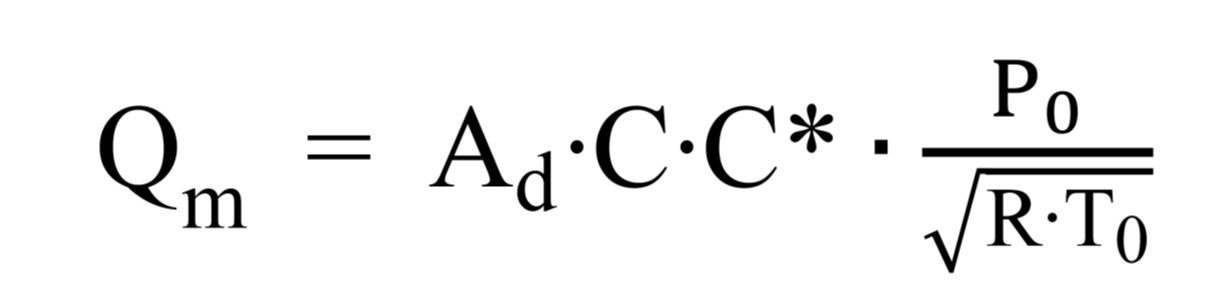

เมื่อ

R = the universal gas constant (8.3143 kJ/kmol K)

Ad = พื้นที่หน้าตัดคอคอด (throat cross-sectional area)

T0 = อุณหภูมิสมบูรณ์ทางเข้า (absolute stagnation temperature)

P0 = ความดันสมบูรณ์ทางเข้า (absolute stagnation pressure)

จากสมการ (15) - สมการ (17) อยู่บนพื้นฐานของการไหลของก๊าซอุดมคติ นั้นคือการไหลที่ไม่มีแรงเสียดทาน ไม่มีการสูญเสียความร้อน (Adiabatic flow), เป็นการไหลในทิศทางเดียวตลอดเวลา (One-dimensional flow) โดยมีก๊าซที่อยู่ทางต้นน้ำที่มีสภาวะเริ่มต้นนิ่งๆ (Stagnation state) โดยมีความดันและอุณหภูมิคงที่ (P0 , T0) นั้นคือสภาวะเริ่มต้นเสมือนก๊าซถูกอัดอยู่ภายในถังความดันดังนั้นสภาวะเริ่มต้นก๊าซจึงมีความเร็วเท่ากับศูนย์นั้นเอง แต่เมื่อต้องนำมาสมการ (15) - สมการ (17) มาใช้งานกับการไหลของก๊าซในโลกของความเป็นจริง พบว่าการไหลของก๊าซจริงๆแล้วจะมี Boundary layer บริเวณผนัง Sonic Nozzle และเมื่อก๊าซไหลเข้าทางปากทางเข้าก็มีมีการทิ้งโค้งไปตามรูปร่างของ Sonic Nozzle นั้นทำให้การไหลก๊าซจริงๆก็ไม่ใช่ One-dimensional flow อีกต่อไป (ดูรูปที่ 35) จึงได้มีพารามิเตอร์เพิ่มเข้ามาอีก 1 ค่าในการแก้ไขปรับปรุงสมการดังกล่าว เราเรียกว่า “Discharge Coefficients; C” ซึ่งค่าพารามิเตอร์ดังกล่าวนั้นมีที่มาจากหลายแหล่ง ทั้งมาจากการทดสอบจริงในเอกสารผลงานวิจัยต่างๆ หรือจากตารางของเอกสารมาตรฐานต่างๆ ซึ่งเราต้องเลือกใช้ด้วยความระมัดระวัง ทำให้สมการ (15) - สมการ (17) ถูกแก้ไขให้สามารถใช้งานกับการไหลของก๊าซในความเป็นจริงตามธรรมชาติดังสมการต่อไปนี้

ในเทอมของอัตราการไหลปริมาตรก๊าซ

(18)

(18)

ในเทอมของอัตราการไหลมวลก๊าซ

(19)

(19)

ดังนั้นหากผู้ผลิตได้จัดสร้าง Sonic Nozzle มีคุณสมบัติด้านมิติ วัสดุและความหยาบละเอียดของผิวโลหะที่ใช้ทำแล้ว และใช้งานภายในช่วง Reynold’s number; Red ที่อ้างถึงตามข้างบนเราสามารถหา Discharge Coefficients; C เพื่อแก้ไขสมการอัตราการไหลของก๊าซในอุดมคติเพื่อให้สามารถปรับใช้กับการไหลของก๊าซจริงๆตามธรรมชาติจากผลงานของ Smith and Matz (1962), Arnberg et al. (1973), Brain and MacDonal (1975) และ Brain and Reid (1978, 1980) นำมาเขียนกราฟได้ดังรูปที่ 34 ซึ่งจะเห็นได้ว่าเป็นข้อมูลกระจัดกระจาย จึงทำการ Fitted Curve เป็นสมการ 20 ดังข้างล่าง คือ

รูปที่ 34 ค่า Discharge coefficients; C จากผลงานการศึกษาวิจัยหลายผลงานรวมถึงงานของ ISO 9300

(20)

(20)

ค่าสำหรับ a, bและ n ดูได้จากตารางที่ 2

|

Sonic Nozzle แบบ Toroidal Throat

(ISO 9300, 1995)

|

Sonic Nozzle แบบ Cylindrical Throat

|

|

105 < Red < 107

|

a = 0.9935

b = 1.5250

n = 0.5

|

3.5 x 105 < Red < 2.6 x 106

|

a = 0.9887

b = n = 0

|

|

2.6 x 106 < Red < 2.0 x 107

|

a = 1

b = 0.2165

n = 0.2

|

ค่าความไม่แน่นอนในการวัดสำหรับการคำนวณ Discharge coefficients ตามสมการ (20) คือ 0.5 % (95% confidence level)

ตารางที่ 2 การคำนวณค่า Discharge coefficients; C (PTB Testing Instruction Volume 25)

ตารางที่ 3 คุณสมบัติสำหรบการคำนวณของ discharge coefficients; C(ISO 9300)

ในการคำนวณอัตราการไหลปริมาตร หรืออัตราการไหลมวลของก๊าซจริงตามธรรมชาตินั้น เราพบว่ามีความยากง่ายและซับซ้อนมากกว่านี้ซึ่งในที่นี่ยังไม่ต้องการลงในรายละเอียดมากน่ะแต่ในเอกสาร PTB Testing Instruction Volume 25 ที่เราใช้เป็นแกนหลักในการทำโครงการนั้นน่าจะเพียงพอที่จะเดินต่อไปได้ การจัดอบรมบุคคลากรให้มีความรู้ความเข้าใจก็ต้องเป็นขั้นตอนต่อไปและเป็นขั้นตอนที่ละเลยไม่ได้เพราะคาดหวังให้งานนี้เป็นก้าวแรกที่พัฒนาบุคคลากรไปยังการไหลของก๊าซที่มีอัตราการไหลสูง ความดันสูง และ/หรืออุณหภูมิสูง ต่อไปในอนาคตเพื่อความก้าวหน้าของงานชั่งตวงวัดตามข้อกฎหมายของราชอาณาจักรไทยต่อไป

รูปที่ 35 รวบรวมผลงานศึกษาวิจัยหาค่า Discharge coefficients; C (ASME PTC 19.5-2004)

ปัจจัยต่าง ๆที่มีผลต่อการทำงานของ Sonic Nozzles

จากผลงานศึกษาวิจัยที่ได้เผยแพร่เอกสารออกมานั้นซึ่งเป็นผลงานจากทางซีกตะวันตกเสียเป็นส่วนใหญ่ เราพบผลงานการศึกษาวิจัยและทดลองจริงดังกล่าวนั้นให้ผลการลัพธ์ออกมาในบางแง่มุมที่เราต้องคำนึงและรับรู้เพื่อประกอบการทำงานและใช้งาน Sonic Nozzle เป็นแบบมาตราในการตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม (DGM) ตัวอย่างเช่น

· ค่า Critical Pressure (P2/P0) ขึ้นอยู่กับหลายปัจจัย เช่น Reynold number บริเวณคอคอดเล็กสุดของ Sonic Nozzle, มุมด้านทางออกของ Sonic Nozzle (divergence angel), ชนิดของก๊าซหรือความหนาแน่นของก๊าซ เป็นต้น

· ความชื้นในก๊าซที่ทำการวัดก็มีผลต่อ Discharge coefficient; C ของ Sonic Nozzle หากความชื้นในก๊าซเพิ่มขึ้นจะส่งผลให้ Discharge coefficient ของ Sonic Nozzle ลดลง

· Discharge coefficient; C ของ Sonic Nozzle มีผลกระทบและสัมพันธ์โดยตรงกับ Reynold number ในระบบท่อที่ติดตั้ง Sonic Nozzle

· ก๊าซชนิดเดียวกันหากไหลด้วยความเร็วที่ก่อให้มีค่า Reynolds Number สูงขึ้นจะช่วยลดค่าความไม่แน่นอนผลการวัด (Uncertainty) ลง ในประเด็นนี้เท่าที่ผมทำงานในด้านนี้มาแทบจะบอกได้เลยครับว่ามาตรวัดปริมาตรของเหลวและมาตรวัดปริมาตรก๊าซทุกชนิดขึ้นอยู่หรือมีผลกระทบจากค่า Reynolds Number ของของไหลในระบบท่อแทบทั้งนั้นแหละครับ รวมทั้งเรื่อง Back Pressure ของมาตรวัด

· ขนาดเส้นผ่านศูนย์กลางของคอคอดเล็กสุด (Throat diameter) ใน Sonic Nozzle มีผลต่อการทำงาน โดยพบว่าเมื่อขนาด Throat diameter เพิ่มสูงขึ้นจะช่วยลดค่าความไม่แน่นอนผลการวัด (Uncertainty) ลง มันมีเรื่อง Thermodynamic, Boundary Layer flow, Centrifugal Force เป็นต้น

รูปที่ 36 กราฟแสดงผลการกระทบเมื่อรูปแบบการไหลไม่สมบูรณ์บริเวณคอคอดเล็กสุดของ Sonic Nozzle จาก Boundary layer effects และ Centrifugal force effects

· ความยาวด้านทางออก Sonic Nozzle และมุมทางออกของ Sonic Nozzle (divergence angel) มีผลต่อสมรรถนะการทำงานของ Sonic Nozzle

· ความดันย้อนกลับด้านทางออก Sonic Nozzle ก็ต้องคำนึงว่าควรมีค่าในระดับใดจึงให้ผลการวัดที่ดี

· การเกิด Normal Shock ภายใน Sonic Nozzle หลังจากเกิด Choked Flow ก็เป็นเรื่องที่ต้องคำนึงเพราะจะให้ผลการวัดอัตราการไหลมวลผิดพลาดไป (ดูรูปที่ 21)

สภาวะอ้างอิงของ Sonic Nozzle (Sonic Nozzle Reference)

Sonic Nozzle Reference เป็นสภาวะอ้างอิงซึ่งกำหนดให้ Nozzle inlet pressure 1,000 mbar (1 bar), Nozzle inlet temperature 20 °C, Relative humidity of the test air 50 %, อัตราเผื่อเหลือเผื่อขาด (Maximum Permissible Error) ของแบบมาตรามาตรวัดก๊าซที่มีสถานะไอต้องมีค่าไม่เกิน ±0.5%, แบบมาตรามาตรวัดก๊าซที่มีสถานะไอต้องได้รับการสอบเทียบจากหน่วยงานสถาบันมาตรวิทยาประจำชาติของผู้ผลิตหรือเจ้าของผลิตภัณฑ์, สถาบันมาตรวิทยาแห่งชาติ (NIMT) หรือเทียบเท่า

การกำหนดอัตราการไหลตรวจสอบให้คำรับรอง DGM เทียบกับแบบมาตรา Sonic Nozzle

Sonic Nozzle แต่ละขนาดก็สามารถรองรับช่วงอัตราการไหลได้ที่แตกต่างกันขึ้นอยู่กับการออกแบบ ตัวอย่างเช่นดังในรูปที่ 26 ดังนั้นเราก็หาข้อมูลหรือทำใจลอย ๆไปเพราะเทคโนโลยีเปลี่ยนแปลงตลอดเวลา แล้วมันเกี่ยวข้องอะไรกับเราละเกี่ยวซิครับเพราะถ้ากลับไปดู DGM กลุ่มเป้าหมายของเราตามตารางที่ 1 พบว่าจะครอบคลุมอัตราการไหลตั้งแต่ 0.016 – 40 m3/h ซึ่งเป็นช่วงอัตราการไหลกว้างมาก ดังนั้นเราตีกรอบลงมาโดยกำหนดอัตราการไหลตรวจสอบให้คำรับรอง DGM ตามแนวทางของ OIML R31 และสอดคล้องกับอัตราเผื่อเหลือเผื่อขาดในรูปที่ 9 ซึ่งแบ่งช่วงอัตราเผื่อเหลือเผื่อขาดออกเป็น 2 ช่วงคือ คือ Qmin - 0.1x Qmax และ 0.1x Qmax - Qmax และจากประสบการณ์ของชั่งตวงวัด และ/หรือ ข้อมูลรอบด้านเท่าที่หาได้โดยกำหนดอัตราการไหลทดสอบสอบหรือตรวจสอบให้คำรับรองมีค่าภายในช่วงขอบเขตอัตราการไหลต่ำสุดถึงอัตราการไหลสูงสุดของมาตรวัดฯ นั้น ๆคือ

|

อัตราเผื่อเหลือเผื่อขาดแบ่งตามช่วงอัตราการไหล

|

อัตราการไหลตรวจสอบให้คำรับรอง

|

|

Qmin £ Q < 0.1x Qmax

|

Qmin

3 x Qmin

|

|

0.1x Qmax £ Q < Qmax

|

0.2 x Qmax

Qmax

|

ตารางที่ 4 เลือกอัตราการไหลทดสอบ DGM เทียบกับช่วงอัตราการไหลการแบ่งค่าอัตราเผื่อเหลือเผื่อขาด DGM

ดังนั้น DGM แต่ละขนาดจะต้องถูกทดสอบที่อัตราการไหลทดสอบจำนวน 4 ค่า เมื่อพิจารณา DGM กลุ่มเป้าหมายของเราตามตารางที่ 1 เมื่อเราจัดทำรายการอัตราการไหลทดสอบออกมา อาจมีอัตราการไหลทดสอบที่ใกล้เคียงกันเมื่อ DGM ที่มีขนาดแตกต่างกันดังนั้นเพื่อความสะดวกเราก็ยุบรวมอัตราการไหลทดสอบที่มีความแตกต่างๆและหลายค่าให้เหลือค่าอัตราการไหลทดสอบให้มีน้อยค่ามากที่สุด จากนั้นทำเป็นตารางอัตราการไหลทดสอบเพื่อดูว่าจะต้องมีอัตราการไหลทดสอบมีกี่ค่า ดังในตารางที่ 5 เราจึงพบว่าเราไม่สามารถใช้ Sonic Nozzle เพียง 1 ตัวเป็นแบบมาตราเพื่อใช้ตรวจสอบ DGM ได้ครบทุกขนาด ตอนนี้ก็เป็นศิลปะศาสตร์ละครับตอนจัดกลุ่มอัตราการไหลการเลือกขนาด Sonic Nozzle แต่ละขนาด จำนวนรวมกันกี่ตัว มีได้มีเสีย มีได้ดังใจและไม่ได้ดังใจก็ยืดหยุ่นกันไป...555 คำถามก็อาจเกิดขึ้นในใจหลายคนว่าถ้าอย่างนั้นต้องมีแท่นตรวจสอบให้คำรับรอง DGM เป็น 10 – 20 แท่นต้องติดตั้ง-ถอดออก DGM จากแท่นทดสอบนั้นไปยังแท่นทดสอบโน้น ทั้งเหนือยทั้งวุ่นวายข้าราชการอย่างเราจับปะแจปากตาย มือเปื้อนจารบีได้อย่างไรเห็นแล้ว....เลิกๆ ๆ กลับบ้าน ถ้าคิดเป็นอย่างนั้นก็.........ครับ ตามมาอ่านต่อในเนื้อหาต่อไป

ตารางที่ 5 อัตราการไหลสำหรับตรวจสอบให้คำรับรองกลุ่มเป้าหมาย DGM

รูปที่ 37 ตัวอย่างผู้ผลิต Sonic Nozzle กำหนดความสัมพันธ์ขนาด, ความดันทางเข้า และอัตราการไหล

รูปที่ 38 ตัวอย่างการเลือกขนาด Sonic Nozzle จากความสัมพันธ์ขนาด, ความดันทางเข้า และอัตราการไหล

รูปที่ 39 ตัวอย่างใบรายงานผลการสอบเทียบ Sonic Nozzle ที่ค่าอ้างอิง QV,20,tr,1000

รูปที่ 39 (-ต่อ-) ตัวอย่างใบรายงานผลการสอบเทียบ Sonic Nozzle ที่ค่าอ้างอิง QV,20,tr,1000

รูปแบบการติดตั้งแบบมาตรา Sonic Nozzle

(Typical Sonic Nozzle Installation Configurations)

เราจึงต้องมาดูการจัดวางระบบและการติดตั้งตลอดการจัดทำแท่นทดสอบ DGM ว่าจะมีกี่แบบในสังคมโลกที่เค้ามีอยู่ แต่ยอมรับน่ะครับว่าเราสอบถามไปทุกเจ้าในโลกใบนี้ไม่ได้ เอาเป็นว่างานนี้เป็นงาน Specialists ล้วนๆครับ รูปแบบการจัดวางและทำงานเพื่อใช้งาน Sonic Nozzle จะมี 3 แบบหลักคือ

1. Pressurized System : ระบบความดัน เป็นระบบที่พบเห็นได้ในการใช้งาน Sonic Nozzle จริงในการวัดอัตราการไหลและพบเห็นได้บ่อยในภาคอุตสาหกรรม โดยจะมีปั๊มอัดก๊าซอยู่ด้าน Upstream ของ Sonic Nozzle โดยใช้ตัวควบคุมความดันด้านทางเข้า Sonic Nozzle ส่วนด้านทางออกของ Sonic Nozzle อาจมีความดันเท่ากับความดันบรรยากาศหรือสูงกว่าก็แล้วแต่การใช้งาน แต่อย่างไรก็ตามต้องรักษาสัดส่วนอัตราส่วนความดันระหว่างความดันทางเข้า (P0) ต่อความดันทางออก (P2) ตัว Sonic Nozzle มีค่า P0/P2≥ 1.2 (ตัวเลขค่านี้อาจเปลี่ยนแปลงได้ขึ้นอยู่กับ Sonic Nozzle ที่เลือกใช้) ซึ่งในทางปฏิบัติอาจใช้ P0/P2≥ 1.4 การติดตั้งระบบทำงานแบบนี้เมื่อเกิดการไหลเป็นจังหวะช่วง ๆ หรือการไหลไม่สม่ำเสมอ (flow pulsations or fluctuations) เกิดขึ้นทางด้าน Downstream ของ Sonic Nozzle ปัจจัยดังกล่าวก็ไม่ส่งผลกระทบผ่านคอคอดตัว Sonic Nozzle ไปกระทบต่อค่าความดันด้านทางเข้า P0 แต่อย่างใด เพราะไม่สามารถทะลุด่านกำแพงเสียง (M=1.0) ดังนั้นช่วงอัตราการไหลของก๊าซที่ Sonic Nozzle สามารถทำงานได้จึงขึ้นอยู่กับความดันสูงสุดของระบบปั๊มที่อยู่ด้าน Upstream ของ Sonic Nozzle เป็นปัจจัยสำคัญนอกเหนือจากขนาดของ Sonic Nozzle

รูปที่ 40 ติดตั้ง Sonic Nozzle ในระบบPressurized System

2. Vacuum System : ระบบสุญญากาศ จะเห็นการใช้งาน Sonic Nozzle ในการวัดอัตราการไหลในกรณีที่ระบบนั้นๆ มีความดันใกล้เคียงกับความดันบรรยากาศ ก็สามารถติดตั้งปั๊มดูดหรือ Blower ทางด้าน Downstream ของตัว Sonic Nozzle โดยใช้ตัวควบคุมความดันด้านทางเข้า Sonic Nozzle เช่นเดิม ข้อดีของระบบสุญญากาศคือสามารถรักษาการไหลของอากาศผ่าน Sonic Nozzle ได้คงที่มีเสถียรภาพสูงดีมาก แต่ทำให้มีช่วงอัตราการไหลใช้งานถูกจำกัดทั้งนี้เพราะความดันด้านทางเข้า Sonic Nozzle ไม่สามารถปรับเปลี่ยนได้หรือปรับได้แต่เป็นระบบที่ให้ช่วงการปรับไม่กว้างมากนักนั้นเอง

รูปที่ 41 ติดตั้ง Sonic Nozzle ในระบบVacuum System

3. Multiple Nozzle System : ระบบชุด Sonic Nozzle บางทีก็อาจเจอเรียกว่า Bank of Sonic Nozzle Flowmeters เพื่อเพิ่มช่วงอัตราการไหลวัดได้ของระบบ จึงทำการออกแบบติดตั้ง Sonic Nozzle ในรูปแบบเรียงตัวขนานกันโดยมีท่อร่วมก่อนทางเข้าและท่อร่วมด้านทางออกแต่ยังคงรักษาการทำงานของ Sonic Nozzle แต่ละตัวแยกอิสระต่อกัน ส่งผลให้สามารถเลือกให้ Sonic Nozzle ทำงานพร้อมกันทุกตัวหรือเลือกจับคู่ จับกลุ่มให้ทำงาน หรือแม้แต่กำหนดเลือก Sonic Nozzle ตัวใดตัวหนึ่งให้ทำงานเพียงตัวเดียวก็ได้

รูปที่ 42 ติดตั้ง Sonic Nozzle ในระบบ (ISO 9300), โดยใน Flow Measurement Handbook, R.C. Baker แนะนำให้ค่า D ³ 4d

ตราบเท่าที่ยังคงรักษา “choked” หรือ “sonic” state ของ Sonic Nozzle นั้น ๆ ซึ่งก็ต้องระมัดระวังเพราะอัตราส่วนความดันระหว่างความดันทางเข้าต่อความดันทางออกตัว Sonic Nozzle แต่ละตัวถึงจะมีค่า P0/P2≥ 1.4 แต่ค่า P0 และP2 ก็ไม่เท่ากันดังนั้นระบบการติดตั้งแบบนี้จึงจำเป็นต้องมีระบบควบคุมการทำงาน เช่น PLC สำหรับการประเมินความไม่แน่นอน (Uncertainty) รวมทั้งผลผิดในแต่ละอัตราการไหลในภาพรวมของระบบชุด Sonic Nozzle หรือ Bank of Sonic Nozzle Flowmeters (ดูรูปที่ 45) ต้องประเมินจาการทำงานร่วมกันทั้งหมดนอกเหนือจากการประเมินค่าความไม่แน่นอนการวัดหรือผลผิดของ Sonic Nozzle แต่ละตัว เรื่องนี้ก็ต้องคำนึงถึงด้วยเช่นกัน

รูปที่ 43 ติดตั้งระบบชุด Sonic Nozzle ใช้ชุดวัดอุณหภูมิและความดันแยกอิสระ

รูปที่ 44 ติดตั้ง Sonic Nozzle ในระบบชุด Sonic Nozzle ใช้ชุดวัดอุณหภูมิและความดันร่วมกันด้านทางเข้า (ทางเข้าอยู่ทางซ้ายมือ ทางออกไปยัง Vacuum Pump ทางขวามือ)

รูปที่ 45 ตัวอย่างกราฟสมรรถนะของระบบชุด Sonic Nozzle ซึ่งประกอบและทำงานร่วมกันของ Sonic Nozzles หลายตัวดังในรูปที่ 44 เมื่อทำงานร่วมกัน 1 ตัว หรือมากกว่า 1 ตัว จนถึงทำงานร่วมกันทุกตัวแล้วให้อัตรากรไหลสูงสุด ประมาณ 15,000 l/h หรือเมื่อรวมกันได้อัตราการไหลตามที่ต้องการ

สรุป ด้วยข้อดีของระบบสุญญากาศในเทอมของความสามารถรักษาการไหลของอากาศผ่าน Sonic Nozzle ได้คงที่มีเสถียรภาพดีมาก ทำให้ PTB Testing Instruction Volume 25 แนะนำให้ใช้ระบบนี้ในการทำแท่นทดสอบ DGM ด้วย Sonic Nozzle และเราก็เชื่อฟังครับ โดยเลือกSonic Nozzle แบบ Toroidal Throat ในขณะเดียวกันเราต้องตรวจสอบให้คำรับรอง DGM ซึ่งต้องทำทดสอบที่หลายอัตราการไหลและช่วงอัตราการไหลที่กว้างมากจึงเลือกระบบชุด Sonic Nozzle ซึ่งทำงานรวมร่วมกันและผสมผสานกันเป็น “ระบบชุด Sonic Nozzle ที่เป็นระบบดูดด้วย Blower” ดังในรูปที่ 17 และรูปที่ 44 ทั้งนี้ก็ต้องหาทางพิสูจน์หรือหาสมรรถนะของระบบชุด Sonic Nozzle ว่ามีอัตราเผื่อเหลือเผื่อขากและค่าความไม่แน่นอนระดับความมั่นใจ 95% ว่าเพียงพอต่อความเป็นแบบมาตรา (MPE = Error + Uncertainty) จากนั้นพิจารณาตารางที่ 5 ก็ต้องจำใจแยกทางกันระหว่างอัตราการไหลที่กว้างเกินไป ประกอบกับพิจารณาด้านมิติและน้ำหนักของตัว DGM ซึ่งจำเป็นต้องมีอุปกรณ์เสริมต่อเนื่องเพื่อรองรับการทำงานที่แตกต่างกัน เช่น แท่นวาง ระบบไฮดรอริก การยกเข้าออก ระบบ Blower ที่ต้องมีขนาดและมีประสิทธิภาพ เรื่องของเสียงดัง ระยะท่อทางเข้าและทางออก DGM และ ฯลฯ ที่สำคัญคือมีผู้ผลิตให้เราได้หรือไม่เพราะเป็นงาน Specialists ถ้าไม่มีคำสั่งซื้อบริษัทผู้ขายก็ไม่ผลิตและหากผลิตแล้วก็ไม่เหมือนกันในแต่และคำสั่งซื้อเพราะความต้องการที่เป็นทางเลือกของผู้ใช้หรือที่เรียกว่า Option มันก็แตกต่างกันอีกในแต่ละคำสั่งซื้อ เรื่องเยอะใช่มั๊ยครับ... เลยจัดให้มีชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมเพื่อรองรับการทดสอบ (Test Bench) รองรับการตรวจสอบและตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมจำนวน 2 ชุด

รูปที่ 46 การออกแบบ Test Bench หรือ Test Rig เพื่อตรวจสอบให้คำรับรอง DGM โดยใช้ระบบชุด Sonic Nozzle เป็นแบบมาตรา

1) Test Bench 1 : ชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมเพื่อรองรับการทดสอบ มาตรวัดกลุ่มเป้าหมายเป็น Domestic Used มีช่วงขอบเขตอัตราการไหลต่ำสุด ถึงอัตราการไหลสูงสุด 0.016 - 10 m3/h ทดสอบมาตรวัดเรียงต่อกันเป็นอนุกรมได้ครั้งละ 6 เครื่อง เพราะกลัว Pressure Drop จะสูงมากเกินไป

2) Test Bench 2 : ชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมเพื่อรองรับการทดสอบ มาตรวัดกลุ่มเป้าหมายเป็น Commercial Used มีช่วงขอบเขตอัตราการไหลต่ำสุด ถึงอัตราการไหลสูงสุด 0.1 - 40 m3/h ทดสอบมาตรวัดเรียงต่อกันเป็นอนุกรมได้ครั้งละ 3 เครื่อง เครื่อง DGM จะมีขนาดใหญ่และหนัก อีกทั้งแต่ละตัวจะมี Pressure Drop สูง ข้อจำกัดเรื่อง Blower

นอกจากนี้ระบบชุด Sonic Nozzle ประกอบด้วย Sonic Nozzle หลายตัวการให้ทำงานร่วมกันได้สมบูรณ์โดยยังสามารถรักษาความเป็น Sonic Nozzle ต้องดูที่ว่าเรายังรักษา “choked” หรือ “sonic” state ของ Sonic Nozzle นั้น ๆ ได้ตลอดเวลาการทำงานหรือไม่ จึงต้องกำหนดให้มีชุด Control Unit & Software ทำหน้าที่ในการบริหารจัดการ ดูแลและควบคุมให้ระบบฯ ดำเนินการไปได้ตามวัตถุประสงค์ของการตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมเสร็จสิ้น ถูกต้องและสมบูรณ์ ซึ่งประกอบด้วยเครื่องวัดทั้งหมดภายในระบบ เช่น เครื่องวัดอุณหภูมิ เครื่องวัดความดัน เครื่องวัดความดันตกคร่อม เครื่องวัดความชื้นสัมพันธ์และเครื่องวัดอื่น ๆ ที่จำเป็น ยังรวมไปถึงระบบควบคุมการไหลและความปลอดภัยในระบบท่อ เช่น วาล์วควบคุมแรงดัน วาล์วควบคุมอัตราการไหล วาล์วนิรภัย เป็นต้น นอกจากนี้ให้จัดหาโปรแกรมคำนวณผลการตรวจสอบให้คำรับรองโดยสามารถรับสัญญาณข้อมูลแรงดันและอุณหภูมิของอากาศรวมทั้งสัญญาณพัลส์และสัญญาณอื่น ๆ ที่จำเป็นเข้ามาประมวลผลในการคำนวณดังกล่าว ระบบรายงานผลการตรวจสอบมาตรวัด การจัดเก็บข้อมูล เป็นต้น คือคิดว่านอกจากงานยก DGM เข้า-ออกแท่นทดสอบแล้วที่เหลือให้ระบบมันทำงานอัตโนมัติไปเลย จำนวนข้าราชการและลูกจ้างมันน้อย..........ครับเจ้านาย แต่รักษาระบบให้ทำงานต่อเนื่องยาก Chip หายแน่ ๆ

ชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมเพื่อรองรับการทดสอบ

(Test Bench หรือ Test Line)

· Test Bench 1: ชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมสำหรับกลุ่มเป้าหมาย Domestic Used ที่มีช่วงขอบเขตอัตราการไหลต่ำสุดถึงอัตราการไหลสูงสุด และขนาดเท่ากันเชื่อมต่อกันแบบอนุกรมด้วยท่ออ่อนเพื่อทดสอบมาตรวัดเรียงกันได้ครั้งละ 6 เครื่อง ดูรูปที่ 47

· Test Bench 2: ชุดจัดวางมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมสำหรับกลุ่มเป้าหมาย Commercial Used ที่มีช่วงขอบเขตอัตราการไหลต่ำสุด ถึงอัตราการไหลสูงสุด และขนาดเท่ากันเชื่อมต่อกันแบบอนุกรมด้วยท่ออ่อนเพื่อทดสอบมาตรวัดเรียงกันได้ครั้งละ 3 เครื่อง ดูรูปที่ 48

ทั้งนี้โดยมีรายละเอียดปลีกย่อยเพื่อความสะดวกและการให้ผลลัพธ์ของการตรวจสอบให้คำรับรองถูกต้องแม่นย่ำน่าเชื่อถือ อีกทั้งเป้นระบบที่ให้ผลการวัดที่เสถียรยาวนานในระดับหนึ่ง ได้แก่

ทางเข้าแบบมาตรามาตรวัด Sonic Nozzles ให้ติดตั้งวาล์วซ้อนกัน 2 ตัว (Block and bleed valves) พร้อมติดตั้งเครื่องวัดความดัน (pressure transmitter) ชนิดความเที่ยงสูงระหว่าง Block and bleed valves ก่อนทางเข้าแบบมาตรามาตรวัดฯ ดูรูปที่ 44

รูปที่ 47 Test Bench 1: มาตรวัดปริมาตรก๊าซแบบไดอะแฟรมสำหรับกลุ่มเป้าหมาย Domestic Used

ขนาดท่อทางเข้าแบบมาตรามาตรวัด Sonic Nozzles ควรมีเส้นผ่านศูนย์กลางใหญ่กว่าเส้นผ่านศูนย์กลางคอคอดเล็กสุดของแบบมาตรามาตรวัด Sonic Nozzles มากกว่า 4 เท่า

ต้องจัดให้มีระบบตรวจสอบ Critical Pressure Ratio ของแบบมาตรามาตรวัด Sonic Nozzles ในขณะทำงานทุกตัวว่ายังคงอยู่ในค่าที่ยอมได้หรือไม่ และระบบต้องแจ้งเตือนหรือหยุดการทำงานเมื่อ Critical Pressure Ratio ของแบบมาตรามาตรวัด Sonic Nozzles ตัวนั้น ๆ มีค่าต่ำกว่าค่าที่ยอมรับได้ เพื่อมั่นใจได้ว่าระบบแบบมาตรามาตรวัด Sonic Nozzlesยังคงให้ผลการวัดที่ถูกต้อง อีกทั้งยังช่วยให้ผู้ปฏิบัติงานทำการตรวจสอบระบบว่ามีการรั่วไหลของอากาศหรือไม่ เป็นต้น

รูปที่ 48 Test Bench 2: มาตรวัดปริมาตรก๊าซแบบไดอะแฟรมสำหรับกลุ่มเป้าหมาย Commercial Used

แบบมาตรามาตรวัด Sonic Nozzles ต้องประกอบด้วยเครื่องวัดอุณหภูมิสูงสุดไม่น้อยกว่า 50 °C และอ่านละเอียดเท่ากับหรือละเอียดกว่า 0.5°C

อุณหภูมิของอากาศที่ถูกส่งจ่ายเข้ามาตรวัดแบบมาตราต้องไม่แตกต่างจากอุณหภูมิห้องไม่เกิน ± 1.0 °Cหรือใกล้เคียง

จัดให้มีเครื่องวัดความดันและเครื่องวัดอุณหภูมิประจำมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมทุกเครื่องซึ่งถูกติดตั้งและตรวจสอบอยู่บน Test Bench ทั้งนี้เครื่องวัดอุณหภูมิ, เครื่องวัดความดัน เครื่องวัดความดันต่าง (Differential Pressure Sensor), Digital Pulse counters & Pulse Generator และเครื่องวัดต่าง ๆ ที่ใช้ในระบบและมีผลต่อขีดความสามารถของระบบสอบเทียบต้องได้รับการสอบเทียบจากหน่วยงานสถาบันมาตรวิทยาประจำชาติของผู้ผลิตหรือห้องปฏิบัติการที่ได้รับมาตรฐาน ISO 17025 หรือห้องปฏิบัติที่น่าเชื่อถือ

รูปที่ 49 เครื่องวัดต่างๆ ประจำ DGM ที่กำลังถูกตรวจสอบรวมทั้งระบบขายึดท่อทางเข้า-ทางออก DGM ที่ต้องปรับระดับสูงต่ำและระยะห่างได้เพราะ DGM แต่ละรุ่นมีมิติต่างกัน

จัดให้มีท่อทางเข้าและท่อทางออกจากมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมให้สามารถรองรับขนาดท่อทางเข้า (Connection Sizes) ได้ตั้งแต่ ½ นิ้ว ถึง 2 นิ้ว อีกทั้งต้องสามารถปรับระยะห่างระหว่างท่อทางเข้าและท่อทางออกให้สอดรับได้กับมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมที่มีขนาดหลากหลายในแต่ละยี่ห้อและรุ่น โดยไม่มีการรั่วไหลของอากาศที่ใช้ทดสอบ แนวคิดตามตัวอย่างในรูปที่ 48 และรูปที่ 49

จัดให้มีระบบป้องกันแรงดันภายใน Test Bench ไม่ให้สูงเกินกว่าที่ได้รับออกแบบไว้ เพื่อป้องกันความเสียงานต่อระบบฯ และมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมที่กำลังตรวจสอบ

รูปที่ 50 ปรับระยะห่างระหว่างท่อทางเข้าและท่อทางออก DGM ที่มีขนาดหลากหลายในแต่ละยี่ห้อและรุ่น

จัดให้มี Optical Sensor เพื่อทำการอ่านผลการวัดของมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมที่กำลังตรวจสอบ 1 ชุดต่อ 1 มาตรวัดฯ จากนั้นส่งผลไปประมวลผลที่ชุด Control Units เพื่อทำการเปรียบเทียบผลการวัดกับผลที่วัดได้ของแบบมาตรามาตรวัด Sonic Nozzles ด้วยวิธีการเปรียบเทียบ (Comparison Method)

เมื่อทำการทดสอบชุดอุปกรณ์การจัดเรียงมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม (Test Benches) เมื่อประกอบร่วมเข้ากับแบบมาตรา Sonic Nozzle แล้วต้องให้ผลการวัดอัตราการไหลดังนี้

1) ที่อัตราการไหล Qmin จะต้องให้ผลการเบี่ยงเบนการวัดโดยคิดที่ 2 เท่าของค่าเบี่ยงเบนมาตรฐาน (Standard Deviation) ของชุดการทดสอบในแต่ละครั้ง £ 0.6%

2) ที่อัตราการไหล 0.2Qmax และที่ Qmax จะต้องให้ผลการเบี่ยงเบนการวัดโดยคิดที่ 2 เท่าของค่าเบี่ยงเบนมาตรฐาน (Standard Deviation) ของชุดการทดสอบในแต่ละครั้ง £ 0.4%

การตรวจสอบระบบการติดตั้งระบบตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม

ภายหลังจากติดตั้งระบบสมบูรณ์ ให้ทำการทดสอบระบบว่ามีการรั่วหรือไม่ โดยทดสอบอัดอากาศเข้าระบบที่ความดันปฏิบัติงานสูงสุดและต่ำสุด ความดันภายในระบบต้องไม่ลดลงภายใน 3 ชั่วโมง

ตรวจสอบอัตราการไหลสูงสุดและต่ำสุดของระบบฯ ต้องมีค่าคงที่ หากเปลี่ยนแปลงต้องเปลี่ยนแปลงไม่เกินกว่า ±5 %

ระบบความปลอดภัย เช่นความดันสูงเกินไป ระบบ Interlock System เมื่อใช้งานระบบผิดไปจากที่ออกแบบเพื่อป้องกันและรักษาความปลอดภัยให้กับผู้ปฏิบัติงานและเครื่องมืออุปกรณ์ประจำระบบ

โหมดการตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม (Diaphragm Gas Meter)

ต้องมีโหมดการทำงานหลักอย่างน้อย 2 โหมด

1. โหมดตรวจสอบรอยรั่ว (Leakage Test) ต้องออกแบบระบบให้สามารถปล่อยอากาศเข้า DGM ที่ถูกตรวจสอบทั้งหมดใน Test Bench 1 และ Test Bench 2 ด้วยความดันทำงานของ DGM หรือสูงกว่า จากนั้นให้ปิดวาล์วทางเข้าและทางออกค้างไว้ไม่น้อยกว่า 3 นาที เพื่อตรวจสอบ DGM มีการรั่วไหลหรือไม่

2. โหมดการตรวจสอบให้คำรับรองชั้นแรก และชั้นหลัง (Verification Test) อยู่บนพื้นฐาน OIML R31

ระบบจ่ายลมทดสอบมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม (Diaphragm Gas Meter)

เป็นระบบผลิต ควบคุมปริมาณและคุณภาพอากาศทั้งความสะอาด อุณหภูมิ ความชื้น แรงดัน และอัตราการไหลส่งจ่ายไปยังระบบตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม อย่างน้อยควรประกอบด้วย

1. ระบบผลิตและจ่ายอากาศเข้าระบบตรวจสอบให้คำรับรอง DGM เพื่อให้สามารถจัดส่งอากาศเข้าระบบตรวจสอบให้คำรับรอง DGM ด้วยอัตราการไหลสม่ำเสมอ อย่างต่อเนื่อง สำหรับการตรวจสอบสมรรถนะมาตรวัดปริมาตรก๊าซแบบไดอะแฟรม

1.1. ระบบส่งจ่ายลมเข้าระบบตรวจสอบให้คำรับรอง DGM ใช้หลักการทำงานแบบระบบดูดอากาศ (Vacuum Air)

1.2. อัตราการไหลสำหรับการดูดอากาศไม่น้อยกว่า 100 m3/h ที่ความดัน 150 mbar (abs.) หรือ 100 - 0 m3/h ในช่วงความดัน -750 - 0 mbar (gauge)

1.3. Vacuum Pump ขับเคลื่อนด้วยมอเตอร์ไฟฟ้าระบบไฟฟ้า 3 เฟส 380 โวลท์ 50 เฮิร์ท กำลังไม่น้อยกว่า 2.2 kW

1.4. ตัวปั๊มและมอเตอร์ต้องประกอบอยู่ในชุดเดียวกัน

1.5. ระดับความดังเสียงไม่เกิน 83 dB(A) ภายใต้ DIN 45635

1.6. ต้องสร้างอัตราการไหลทดสอบ DGM ครอบคลุมตารางที่ 5

1.7. ระบบท่อส่วนที่เป็นโลหะทั้งหมดเป็น Stainless Steel ยกเว้นหากมีเหตุผลทางเทคนิค

2. ระบบควบคุมอัตราการไหลและความดันอากาศที่ส่งจ่ายเข้าระบบตรวจสอบให้คำรับรอง DGM(Flow Control Unit)

2.1. จัดให้มีระบบควบคุมปริมาตรและความดันอากาศที่ส่งจ่ายเข้าระบบตรวจสอบให้คำรับรอง DGMเป็น 2 วงจรหรือเทียบเท่า โดยปรับเปลี่ยนอัตราการไหลตั้งแต่อัตราการไหลต่ำสุดถึงอัตราการไหลสูงสุด และความดันที่ปรับเปลี่ยนได้ ตลอดช่วงระยะเวลาในการทำงาน

· มาตรวัดกลุ่มเป้าหมายเป็น Domestic Used อัตราการไหลตั้งแต่ 0.016 – 10 m3/h และความดันตั้งแต่ 0 – 1,000 mbar(abs.)

· มาตรวัดกลุ่มเป้าหมายเป็น Commercial Used อัตราการไหลตั้งแต่ 0.1 – 40 m3/h และความดันที่ตั้งแต่ 0 – 1,000 mbar(abs.)

2.2. ระบบ Flow Control Unit ดังกล่าวต้องสามารถควบคุมอัตราการไหลของอากาศ เมื่อทำการตรวจสอบให้คำรับรอง DGM ทั้ง 2 กลุ่มเป้าหมายตามข้อ 1. ที่อัตราการไหลทดสอบ (โดยประมาณ) ในแต่ละช่วงระหว่างขอบเขตอัตราการไหลต่ำสุด (Upper limit of Qmin) ถึงอัตราการไหลสูงสุด (Qmax) ของ DGM โดยประมาณ คือ

2.2.1. Qmin

2.2.2. 3Qmin

2.2.3. 0.2Qmax

2.2.4. Qmax

2.3. การควบคุมอัตราการไหลทดสอบต้องมีขีดความสามารถรักษาอัตราการไหลไดภายในช่วง ±5% ของอัตราการไหลทดสอบนั้นๆ

2.4. การควบคุมอัตราการไหลทดสอบที่อัตราการไหลคงที่ค่าหนึ่ง สำหรับการตรวจสอบให้คำรับรอง DGM เพื่อการหาค่า Repeatability นั้นต้องไม่ใช้วิธีการทำงานควบคุมอัตราการไหลทดสอบแบบปิด-เปิดอัตราการไหล (Start-Stop Mode) ทันทีทันใด แต่ต้องรักษาอัตราการไหลให้คงที่ตลอดเวลาโดยทำการปรับเปลี่ยนทิศทางอัตราการไหลอากาศไปในทิศทางอื่นด้วย Flow control valve เพื่อควบคุมอัตราการไหลให้เพิ่มขึ้นหรือลดลงแทนเมื่อเริ่มต้นและสิ้นสุดรอบการตรวจสอบให้คำรับรอง หรือใช้ระบบวาล์วปิด-เปิดช้า

2.5. ต้องออกแบบระบบส่งจ่าย และ การควบคุมอัตราการไหล ต้องไม่ให้ความเร็วอากาศในระบบท่อสูงเกิน 15 m/s

2.7. จัดให้มีระบบป้องกันแรงดันสูงเกินกว่าที่กำหนดภายในระบบ (Safety Valve) และ/หรือ ระบบ Interlock ในแต่และส่วนของระบบท่อแรงดันส่งจ่าย และบริเวณก่อนวาล์วควบคุมแรงดันในระบบท่อ

2.8. ท่ออ่อนที่ใช้ในระบบตรวจสอบให้คำรับรองมาตรวัดปริมาตรก๊าซแบบไดอะแฟรมสามารถตรวจสอบและตรวจสอบให้คำรับรอง DGM ต้องรองรับอัตราการไหลสูงสุด, ความดันสูงสุด และอุณหภูมิสูงสุดของระบบ อีกทั้งต้องไม่ทำปฏิกิริยากับไอที่ใช้ในระบบ

2.9. ระบบท่อส่วนที่เป็นโลหะทั้งหมดเป็น Stainless Steel ยกเว้นหากมีเหตุผลทางเทคนิค

การควบคุมสภาวะห้องปฏิบัติการตรวจสอบให้คำรับรอง DGM

ในเบื้องต้นจะใช้ระบบ Precision Air ด้วยระบบจ่ายลม Ducts ให้ความเร็วลมจากหัวจ่ายไม่เร็วมากนัก โดยมีชั้นฝาอลูมิเนียมที่เป็น Perforated Celling เพื่อช่วยลดความเร็วลมและเพิ่มการกระจายลมเย็น อีกทั้งช่วยลดระดับเสียงภายในห้องปฏิบัติการ ระบบปรับอากาศต้องมีขีดความสามารถปรับอากาศภายในห้องปฏิบัติการได้อย่างน้อยอยู่ในช่วง

· มีความสามารถที่จะควบคุมอุณหภูมิและความชื้นสัมพัทธ์ภายในห้องสอบเทียบได้ภายในขอบเขต 22°C ± 1°C และ 50% RH ± 2% RH ตามลำดับ

· มีอัตราการเปลี่ยนแปลงอุณหภูมิไม่เกิน 1.0°C ต่อชั่วโมง และอัตราการเปลี่ยนแปลงความชื้นสัมพัทธ์ไม่เกิน 2% ต่อชั่วโมง

· ภายหลังจากติดตั้งระบบฯ แล้วเสร็จระบบฯ ควรมีความสามารถที่จะควบคุมอุณหภูมิและความชื้นสัมพัทธ์ภายในห้องสอบเทียบได้ภายในขอบเขต

|

|

อัตราการเปลี่ยนแปลง

|

|

DT/1hr.

DT/4hr.

DT/24hr.

Dh/1hr.

|

± 1.0 °C

± 1.5 °C

±3.0 °C

± 2 %

|

· ความเร็วออกทางหัวจ่ายแต่ละหัวจ่ายภายในห้องปฏิบัติการฯ ต้องมีค่าอยู่ในช่วงประมาณ 0.5-0.8 m/s

ท้ายสุด ก็แจ้งให้ทราบว่านี้คือเท่าที่นึกได้และนึกออก ณ ตอนนี้น่ะ..... ก็พยายามรวบรวมแล้วถ่ายทอดออกมาได้แค่นี้หากคิดผิดแล้วท่านตรวจเจอก็แก้ไขปรับปรุงต่อยอดเลยครับ ไม่ว่ากันแถมดีใจเพิ่มอีกต่างหากและถ้าหากมีโอกาส....ก็ขอให้สานต่อ... ขยายขอบเขตงานชั่งตวงวัดตามข้อกำหนดของกฎหมายกันต่อไป วันนี้เราน่าจะทำได้สัก 20% เมื่อเทียบกับจำนวน OIML Recommendations ที่ใช้เป็นแนวทางการออกกฎระเบียบเพื่อการกำกับดูแลเครื่องชั่งตวงวัดของแต่ล่ะประเทศที่ OIML กำหนดไว้เป็นแนวทาง บทความนี้จึงไม่เพียงฝากไว้กับภาครัฐเท่านั้นครับหากภาคเอกชนสนใจก็นำไปปรับใช้หรือใช้เป็นหินก้อนแรกที่จะก้าวย่างต่อไปทำให้ดีขึ้นก็ไม่ขัดข้องหรอก ดีใจอีกต่างหากเพราะมันเป็น National Legal Metrology Infrastructures ครับ.....เพราะ DGM มีกฎกระทรวงฯ บังคับใช้ตั้งแต่ พ.ศ. 2546 วันนี้ยังทำไม่สำเร็จ……………. รอคนรุ่นหลังน่ะครับ............ สาธุ

เอกสารอ้างอิง

1. พระราชบัญญัติมาตราชั่งตวงวัด พ.ศ. 2542

2. ประกาศกระทรวงพาณิชย์ เรื่อง กำหนดชนิด และลักษณะของมาตรวัดก๊าซที่มีสถานะเป็นไอ รายละเอียดของวัสดุที่ใช้ผลิต อัตราเผื่อเหลือเผื่อขาด และอายุคำรับรอง ลงวันที่ 2 ตุลาคม พ.ศ. 2562

3. AGA Engineering Technical Note Catalog No. XQ0308 The Theory and Operations of Meter Shop Sonic Nozzle Proving Systems for the Natural Gas Industry, 2003, American Gas Association

4. ANSI B109.1 DIAPHRAGM-TYPE GAS DISPLACEMENT METERS (Under 500 Cubic Feet Per Hour Capacity), April 13,2000, American National Standards Institute

5. ANSI B109.2 DIAPHRAGM-TYPE GAS DISPLACEMENT METERS (500 Cubic Feet Per Hour Capacity and Over), April 13,2000, American National Standards Institute

6. ASME PTC 19.5-2004, Flow Measurement, Performance Test, THE AMERICAN SOCIETY OF MECHANICAL ENGINEERS

7. ASME/ANSI MFC-7M- 1987, Measurement of Gas Flow by Means of Critical Flow Venturi Nozzles, American Society of Mechanical Engineers

8. Calibration Nozzle Performance-State of The Art, Mohammed R.Shaalan, Fatma A-M. Kassem,Saeed A. Ahmad, Reham S.Hagazy, The Egyptian International Journal of Engineering Sciences and Technology, Vol. 26 (2018) 01–13, EGYPT

9. Calibrations of sonic nozzles, STE: Tomáš Valenta, Chisinau, Republic of Moldova, 24.9.2015, Strengthening of the standards and metrology sector according to the best practice in the EU Member States.

10. Engineering Recommendations GS-ENG-08-03: Exploration of the traceability chains used in the verification of domestic gas meters, Version 1.2, June19, 2008, Patrick (Pat) J. Hardock, P.Eng., Senior Engineer – Natural Gas Measurement Engineering and Laboratory Services Directorate, Measurement Canada

11. Engineering Recommendations GS-ENG-10-02 Requirements for Certification through Correlation of Gas Measuring Apparatus - Working Level Sonic Nozzle Provers Used for the Purpose of Calibrating Diaphragm Meters, 2010-04-22, Patrick (Pat) J. Hardock, P.Eng,. Senior Engineer – Natural Gas Measurement Engineering and Laboratory Services Directorate, Measurement Canada

12. Flow Measurement Handbook, Roger C. Baker, 2nd Edition, Cambridge University Press, 2016

13. Flow Measurement Infrastructure in Taiwan, Dr. Jiunn-Haur Shaw, Center for Measurement Standards, Industrial Technology Research Institute, March 6, 2009, NMIJ, Tsukuba, Japan

14. FLOW METER CALIBRATION WITH SONIC NOZZLES IN HIGHPRESSURE NATURAL GAS, H. Dietrich, B. Nath, E. v. Lavante, M. Jaeschke, P. Schley , and H.-J. Hotze, Flomeko 2000 - IMEKO TC9 Conference Salvador, Bahia, BRAZIL 4-8 June, 2000

15. FUNDAMENTAL PRINCIPLES OF DIAPHRAGM DISPLACEMENT METERS, Robert Bennett, American Meter Company,2001 PROCEEDINGS, AMERICAN SCHOOL OF GAS MEASUREMENT TECHNOLOGY

16. ISO 9300 Measurement of gas flow by means of critical flow Venturi nozzles, 2nd edition, 2005-08-15

17. Metrological Gas Meters Verification in Germany, Ralf Schneiderat, inotech Meter Calibration Systems GmbH, Germany

18. My Current Understanding of Sonic Velocity Limits, W. Doug McDaniel, MPEC, Inc., January 28, 2016

19. NIST Special Publication 250-80, Gas Flowmeter Calibrations with the Working Gas Flow Standard, John D. Wright, Jean-Philippe Kayl, Aaron N. Johnson, and Gina M. Kline, November 23, 2009, National Institute of Standards and Technology, U. S. Department of Commerce

20. OIML BULLETIN, VOLUME LIV, NUMBER 4, OCTOBER 2013

21. OIML R 31 Diaphragm gas meters; Edition 1995

22. OIML R137 Gas meters; Edition 2012

23. Procedures of calibrations of gas meters and of gas flow meters, STE: Tomáš Valenta, Chisinau, Republic of Moldova, 22.9.2015, Strengthening of the standards and metrology sector according to the best practice in the EU Member States.

24. PTB Testing Instruction, Volume 25: Gas meters – Test rigs with critical nozzles, Wendt, G; Dietrich, H.; Jarosch, B.; Joest, R.; Natz, B.; Frössl, F.; Ruwe, M., The Physikalisch-Technische Bundesanstalt (PTB), 2000

25. PTB Testing Instruction, Volume 29: Measuring Instrument for Gas, Testing of Gas Volume Meters with Air at Atmospheric Pressure, Dietrich, H.; Hotze, H.-J.; Jarosch, B.; Jünger, F.-J.; Kämpf, M.; Kramer, R.; Mickan, B.; Nath, B.; Polzin, H.; Wendt, G.,The Physikalisch-Technische Bundesanstalt (PTB), 2003

26. The Dynamics and Thermodynamics of Compressible Fluid Flow, Ascher H. Shapiro, John Willey & Sons, 1953

27. Verification of Accuracy of Domestic Gas Flow Meter, Chun-Min Su, Industrial Technology Research Institute (ITRI), Flow & Energy Research Lab., CMS/ITRI, APMP 2014 TCFF Workshop, Daejeon, Korea, 2014/9/20

ชั่งตวงวัด; GOM MOC

นนทบุรี

29 พฤษภาคม 2563