วาล์วควบคุมกับระบบมาตรวัดปริมาตรของเหลว

(Control Valves in Dynamic Measuring Systems)

ตอนที่ 4 ปัจจัยที่กำหนดคุณลักษณะวาล์ว

(Valve Parameters)

ปัจจัยที่กำหนดคุณลักษณะวาล์ว

วาล์วเป็นอุปกรณ์หนึ่งในหลายอุปกรณ์ซึ่งทำงานร่วมกันในกระบวนการควบคุม กระบวนการผลิต หรือกระบวนการหนึ่งๆ ที่ถูกใช้ในการควบคุมการไหลของไหลภายในระบบท่อ เป็นต้น วิธีการควบคุมการไหลดังกล่าวได้ใช้หลักการเปลี่ยนแปลงความเสียดทานที่วาล์วสร้างขึ้นด้วยการเปลี่ยนระยะเคลื่อนที่ของก้านวาล์วที่ส่งผลไปยังลิ้นวาล์ว หรือ Flow Control Element เพิ่มเข้าไปหรือลดลงในระบบท่อที่ติดตั้งวาล์วนั้นๆ ดังนั้นเมื่อวาล์วเริ่มทำการปิด ความเสียดทานของระบบจะถูกกำหนดโดยวาล์วและความเสียดทานจะเพิ่มมากขึ้นจนสามารถปิดการไหลของไหลในระบบท่อได้นั้นเอง ด้วยเหตุนี้หากเราเลือกขนาดวาล์วไม่เหมาะสมและสอดรับกับระบบท่อของเราแล้วกระบวนการควบคุมก็ยากที่จะทำงานได้อย่างมีประสิทธิภาพ หากเลือกขนาดวาล์วที่ใหญ่กว่าความต้องการของกระบวนการผลตามมาคือการควบคุมการไหลของไหลกระทำได้ยาก แต่หากเลือกวาล์วที่มีขนาดเล็กกว่าความต้องการของระบบหรือขวนการนั้นๆ เราก็ต้องเสียเสียดความเสียดทานตกคร่อมวาล์วสูงมากกว่าได้อัตราการไหลที่ต้องการหรืออาจไม่ได้อัตราการไหลที่ต้องการก็ได้ ส่งผลกระทบไปยังปั๊มที่สร้างแรงดันให้ได้อัตราการไหลที่ต้องการต้องทำงานหนักขึ้น การเกิด Cavitation ภายในวาล์วก็เริ่มเป็นหัวข้อเรื่องที่น่าเป็นห่วงตามมาโดยอัตโนมัติในทันที การเปลี่ยนแปลงสิ่งหนึ่งสิ่งใดย่อมส่งผลต่ออีกหลายสิ่ง ส่วนจะมากน้อยเพียงใดก็ค่อยๆๆๆๆๆๆ ว่ากัน

เพื่อให้เราสามารถเลือกวาล์วที่เหมาะสมกับระบบมาตรวัดปริมาตรของเหลว เราต้องเริ่มเรียนรู้ทำความเข้าใจปัจจัยที่กำหนดคุณลักษณะวาล์ว (Valve Parameters) ที่สำคัญๆ ดังต่อไปนี้

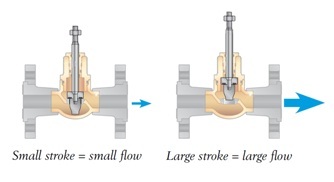

1. Valve Flow Characteristic

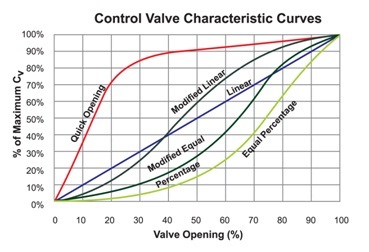

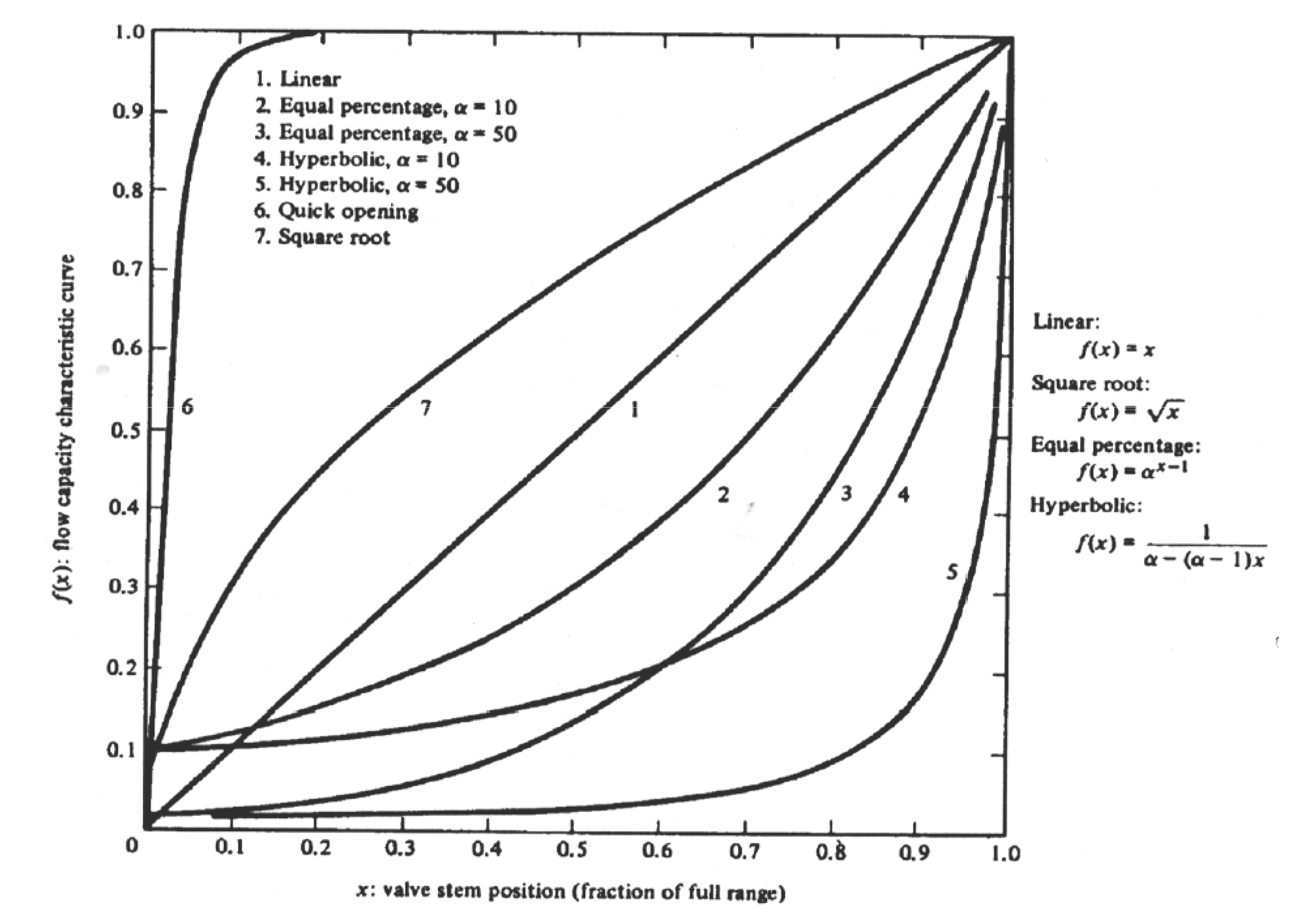

เป็นปัจจัยที่สำคัญมากปัจจัยหนึ่งในการเลือกวาล์ว เพื่อให้ได้ชนิดของวาล์ว (Valve Type) ที่เหมาะสมกับความต้องการใช้งานในกระบวนการหนึ่งๆ Flow Characteristic เป็นลักษณะประจำตัวของวาล์วที่มีอยู่ในวาล์วแต่ละชนิดที่แตกต่างกันในรูปแบบความสัมพันธ์ระหว่างอัตราการไหลผ่านวาล์ว (Flow Rate Through the Valve) เทียบกับระยะเคลื่อนที่ของก้านวาล์ว (Valve Stem) โดยคิดระยะเคลื่อนที่ก้านวาล์วเปลี่ยนจาก 0 % (ปิดสุด) - 100% (เปิดสุด) โดยวัดค่าความสัมพันธ์ดังกล่าวภายใต้เงื่อนไขเมื่อความดันตกคร่อมวาล์ว (Pressure Droop) มีค่าคงที่โดยปกติจะมีค่าเท่ากับ 1 Bar (ดูรูปที่ 98) วาล์วชนิดต่างกันก็มี Flow Characteristic ต่างกัน ทั้งนี้ปัจจัยที่สำคัญที่มีผลต่อ Flow Characteristic ก็คือ ชนิดของวาล์วและการออกแบบช่องทางการไหล (Port) ภายในตัวเรือนวาล์ว

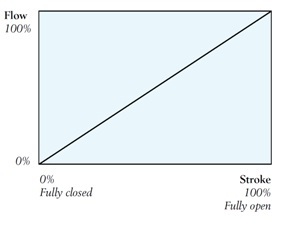

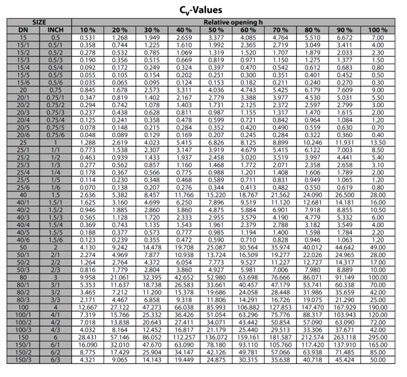

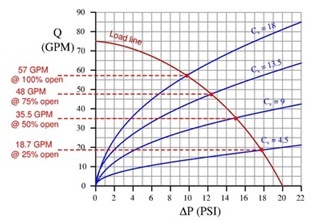

ช่องทางการไหลจะเป็นพื้นที่ช่องว่างระหว่างลิ้นวาล์วกับ Seat Ring หรือ Body Ring ในบางครั้งจะเรียกว่า “Orifice Pass Area” หรือ “Valve Throat” เป็นพื้นที่ที่ของไหลไหลผ่านวาล์วนั้นเอง ด้วยเหตุนี้ผู้ผลิตวาล์วจึงต้องจัดทำกราฟหรือตารางเพื่อแสดงค่าความสัมพันธ์ของ Flow Characteristic ที่ถูกผลิตออกมา ค่านี้เองเรียกว่า “Inherent Flow Characteristic” เป็นค่าที่ได้จากการทดสอบวาล์วภายใต้สภาวะแวดล้อมห้องปฏิบัติการฯ และความดันตกคร่อมวาล์วมีค่าคงที่ ซึ่งโดยทั่วไปพบว่าผู้ผลิตวาล์วจะให้ข้อมูลดังกล่าวในรูปของความสัมพันธ์ระหว่าง Flow Coefficient (CV) เทียบกับระยะยกตัวเคลื่อนที่ของก้านวาล์ว ดังในรูปที่ 99 ซึ่งค่า Flow Coefficient (CV) เป็นค่าที่มีความสัมพันธ์กับอัตราการไหลโดยตรงซึ่งเราจะกล่าวในเนื้อถัดๆๆ ไป

(ก)

(ข)

รูปที่ 98 ความสัมพันธ์ระหว่างอัตราการไหลผ่านวาล์วเทียบกับระยะยกตัวเคลื่อนที่ของก้านวาล์ว

พบว่าวาล์วที่มีขนาดใดๆ หรือมี Inherent Flow Characteristic รูปแบบใดๆ เมื่อเทียบที่อัตราการไหลปริมาตร (Volume Flowrate) เดียวกัน และความดันตกคร่อมเท่ากันจะมี Orifice Pass Area เท่ากัน. อย่างไรก็ตามวาล์วที่มี Flow Characteristic ต่างกันจะให้ระยะการเปิดของวาล์วแตกต่างกันเพื่อให้ได้ Orifice Pass Area เท่ากัน.

รูปที่ 99 ตัวอย่างความสัมพันธ์ CV เทียบกับระยะยกตัวเคลื่อนที่ของก้านวาล์ว

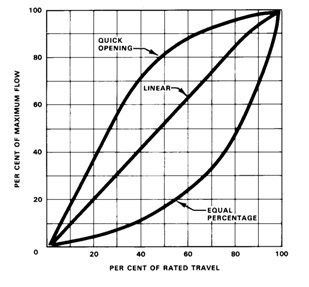

เราแบ่ง Inherent Flow Characteristic ออกได้ 3 ลักษณะหลักคือ

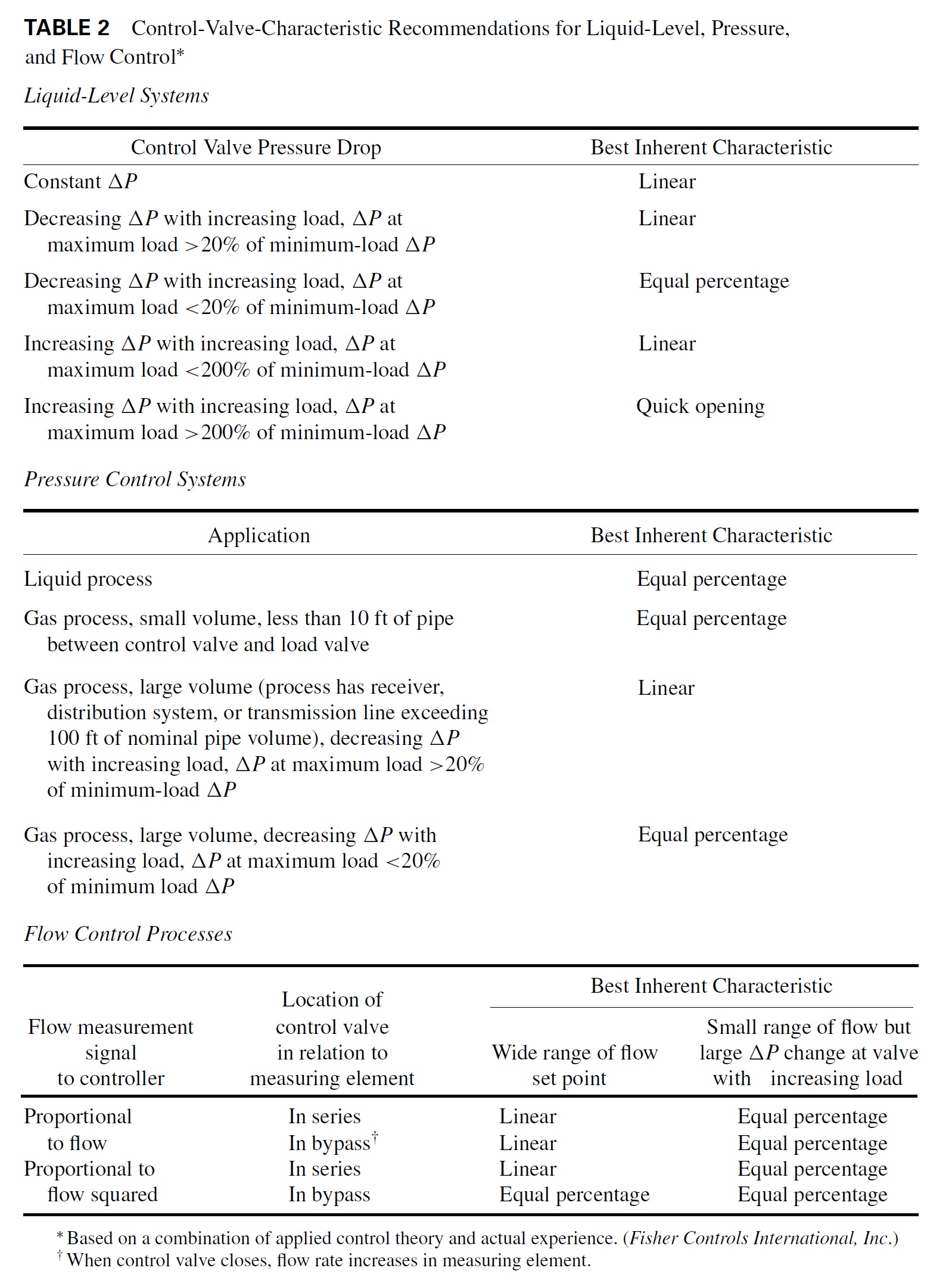

1.1. Linear Flow Characteristic วาล์วที่มีลักษณะความสัมพันธ์ระหว่างอัตราการไหลผ่านวาล์วเป็นสัดส่วนโดยตรงกับระยะยกตัวเคลื่อนที่ของก้านวาล์วเมื่อเขียนกราฟความสัมพันธ์จะได้เป็นกราฟเส้นตรง ดังในรูปที่ 100 ถือว่าเป็นคุณสมบัติในอุดมคติสำหรับวาล์วนั้นๆ ตัวอย่างเช่นที่ระยะยกตัวเคลื่อนที่ของก้านวาล์ว 50% วาล์วสามารถให้ของไหลไหลผ่านด้วยอัตราการไหล 50% ของอัตราการไหลสูงสุดที่วาล์วยอมให้ของไหลไหลผ่านด้วยความดันตกคร่อมคงที่ (ค่าเท่าใดนั้นต้องดูกันในแต่ละผู้ผลิต) หรือ ระยะยกตัวเคลื่อนที่ของก้านวาล์ว 80% วาล์วสามารถให้ของไหลไหลผ่านด้วยอัตราการไหล 80% ของอัตราการไหลสูงสุดที่วาล์วยอมให้ของไหลไหลผ่านด้วยความดันตกคร่อมคงที่ เป็นต้น จึงทำให้การเปลี่ยนแปลงอัตราการไหลมีค่าคงที่เมื่อเทียบกับการเคลื่อนของลิ้นวาล์ว หรือที่เรียกว่า “Gain” ซึ่งค่อยๆ กล่าวกันต่อไป แต่ในทางปฏิบัติเมื่อนำวาล์วที่มี Inherent Flow Characteristic แบบ Linear ไปติดตั้งเข้ากับระบบท่อที่มีการไหลเปลี่ยนแปลงอัตราการไหล อุณหภูมิและความดันของไหลภายในท่อ ตลอดจนปัจจัยอื่นๆอยู่ตลอดเวลา คุณลักษณะการทำงานที่ให้ผลเป็นเชิงเส้นก็จะบิดเบี้ยวแปลงรูปไปทันทีส่วนจะมากน้อยเพียงใดต้องตรวจสอบจากภาคสนามจริง

ควรนำวาล์วที่มีลักษณะ Linear Flow Characteristic ไปใช้งานจึงเหมาะกับ

· งานควบคุมระดับของเหลวในกระบวนการใดๆ (Level Control Applications) หรือ

· งานควบคุมหรืองานประยุกต์ใช้งานที่ต้องการควบคุมการไหลมี Gain คงที่ หรือต้องการเปลี่ยนแปลงอัตราการไหลมีค่าคงที่เมื่อเทียบกับการเคลื่อนของลิ้นวาล์ว

· งานที่สัดส่วนค่าความดันตกคร่อมวาล์ว (Valve Pressure Drop) มีค่าสูงมากเมื่อเทียบกับค่าความดันตกคร่อมของทั้งระบบที่ติดตั้งวาล์ว (Total System Pressure Drop)

1.2. Equal-Percentage Flow Characteristic ในช่วงลิ้นวาล์วอยู่ใกล้กับ Seat Ring หรือ Body Ring หรือช่วงระยะยกตัวเคลื่อนที่ของก้านวาล์วเพียงเล็กน้อยใกล้ตำแหน่งปิด (0% - 40%) การเปลี่ยนแปลงอัตราการไหลผ่านวาล์วเมื่อเทียบกับระยะยกตัวเคลื่อนที่ของก้านวาล์วมีค่าน้อย (ดูรูปที่ 100) แต่การเปลี่ยนแปลงอัตราการไหลผ่านวาล์วเมื่อเทียบกับระยะยกตัวเคลื่อนที่ของก้านวาล์วจะมีค่ามากเมื่อลิ้นวาล์วอยู่ในตำแหน่งใกล้เปิดเต็มที่หรือช่วงระยะยกตัวเคลื่อนที่ของก้านวาล์วมากว่าประมาณ 40% ขึ้นไป ดังนั้นวาล์วที่มีคุณสมบัติ Equal-Percentage Flow Characteristic จึงมีความสามารถควบคุมการไหล (Throttling Control ) ที่มีความแม่นยำสูงในช่วงระยะยกตัวเคลื่อนที่ของก้านวาล์วเพียงเล็กน้อยใกล้ตำแหน่งปิด (0% - 40%) แต่จะเพิ่มอัตราการไหลสูงขึ้นอย่างรวดเร็วเมื่อลิ้นวาล์วใกล้ตำแหน่งเปิดเต็มที่ (Wide-Open Position)

รูปที่ 100 Inherent Flow Characteristic

ควรนำวาล์วที่มีลักษณะ Equal-Percentage Flow Characteristic ไปใช้งานจึงเหมาะกับ

· งานควบคุมระดับความดันในกระบวนการใดๆ (Pressure Control Applications) หรือ

· งานที่สัดส่วนค่าความดันตกคร่อมของทั้งระบบที่ติดตั้งวาล์ว (Total System Pressure Drop) มีค่าสูงมากเมื่อเทียบกับค่าความดันตกคร่อมวาล์ว หรือ

· ในงานที่คาดว่ามีการเปลี่ยนแปลงความดันตกมาก

· ในระบบหรือกระบวนการใดๆที่มีความดันทางเข้าของกระบวนการน้อยลงเมื่ออัตราการไหลเพิ่มขึ้น พบว่าวาล์วส่วนใหญ่จะมีลักษณะ Equal-Percentage Flow Characteristic

· ใช้เมื่อนึกอะไรไม่ออกหรือยังสงสัยว่าควรเลือกวาล์วลักษณะแบบไหน ?

สมการโดยทั่วไปของลักษณะ Inherent Equal-Percentage Flow Characteristic

(1)

(1)

เมื่อ Q = อัตราการไหล (GPM)

x = Valve Position (in.)

T = Maximum Valve Travel (in.)

Qm = Maximum Flow Rate (GPM)

R = Valve Rangeability เช่น 18:1, 44:1, 60:1, 9.3:1 เป็นต้น

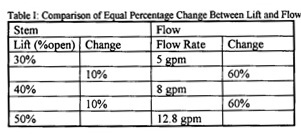

เรามาดูกันว่าทำไมถึงเรียกว่า Equal-Percentage Flow Characteristic ตัวอย่างเช่นถ้าให้ระยะยกเคลื่อนที่ของก้านวาล์ว 30% ทำให้วาล์วปล่อยของไหลผ่านวาล์วไป 5 gpm และเมื่อเพิ่มระยะยกเคลื่อนที่ของก้านวาล์วไปที่ 40% ทำให้วาล์วปล่อยของไหลผ่านวาล์วเพิ่มขึ้นเป็น 8 gpm จากนั้นหากเพิ่มระยะยกเคลื่อนที่ของก้านวาล์วขึ้นไปอีกจนมีค่าเท่ากับ 50% ของระยะเคลื่อนที่ก้านวาล์วทั้งหมดแล้วทำให้วาล์วปล่อยของไหลผ่านวาล์วไป 12.8 gpm ดังนั้นถือว่าวาล์วดังกล่าวมีคุณลักษณะเป็น Equal-Percentage Flow Characteristic เพราะการเปลี่ยนแปลงเปอร์เซ็นต์ระยะเคลื่อนที่ก้านวาล์วที่เท่ากันทุกครั้งก่อให้เกิดการเปลี่ยนแปลงเปอร์เซ็นต์อัตราการไหลที่คงที่เท่ากันทุกครั้ง เพราะขั้นแรกระยะเคลื่อนที่ก้านวาล์วเพิ่มขึ้น 10% ( จากระยะเคลื่อนที่ก้านวาล์ว 30 % ไปที่ 40%) ทำให้อัตราการไหลเปลี่ยนแปลงไป 60% (จากอัตราการไหล 5 gpm ไปที่ 8 gpm เท่ากับ ((8-5)*100/5) = 60%) ดังแสดงไว้ในรูปที่ 101 การเปลี่ยนแปลงเปอร์เซ็นต์ 10% ระยะเคลื่อนที่ก้านวาล์วที่เท่ากันทุกครั้งก่อให้เกิดการเปลี่ยนแปลงเปอร์เซ็นต์อัตราการไหล 60% คงที่เท่ากันทุกครั้งนั้นเอง

รูปที่ 101 EQ % Inherent Flow Characteristic

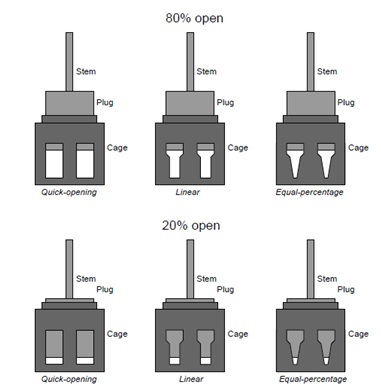

1.3. Quick-Opening Flow Characteristic เป็นวาล์วที่ให้การเปลี่ยนแปลงอัตราการไหลสูงสุดเกิดขึ้นในช่วงลิ้นวาล์วอยู่ใกล้กับ Seat Ring หรือ Body Ring หรือช่วงระยะยกตัวเคลื่อนที่ของก้านวาล์วเพียงเล็กน้อยใกล้ตำแหน่งปิด (0% - 40%) จากนั้นการเปลี่ยนแปลงอัตราการไหลจะลดลงเรื่อยๆ จนไม่มีการเปลี่ยนแปลงอัตราการไหลเมื่อลิ้นวาล์วใกล้ตำแหน่งเปิดเต็มที่ (Wide-Open Position) ดูรูปที่ 100

ควรนำวาล์วที่มีลักษณะ Quick-Opening Flow Characteristic ไปใช้งาน

· บ่อยครั้งมีการนำวาล์วลักษณะ Quick-Opening Flow Characteristic ไปใช้งานสำหรับการปิด-เปิด ในระบบที่ต้องการอัตราการไหลจำนวนมากอย่างรวดเร็วเพียงระยะยกตัวเคลื่อนที่ของก้านวาล์วเพียงเล็กน้อย ผลที่ตามมาจึงเหมาะกับงานควบคุมความดันด้วยการระบายความดันออกไปจากระบบหรือกระบวนการใดๆ (Relief Pressure Applications)

· ในหลายกรณีที่เลือกใช้วาล์วลักษณะ Quick-Opening Flow Characteristic ทดแทนวาล์วลักษณะ Linear Flow Characteristic เนื่องจากวาล์วลักษณะ Quick-Opening Flow Characteristic จะมีคุณสมบัติเชิงเส้นเช่นเดียวกันกับ Linear Flow Characteristic จนถึงอัตราการไหลไม่เกิน 70% ของอัตราการไหลสูงสุด หลังจากนั้นคุณสมบัติเชิงเส้นหรือความชันของเส้นตรงจะลดลงอย่างรวดเร็ว

(ก)

(ข)

รูปที่ 102 Inherent Flow Characteristic ในรูปแบบต่างๆ

รูปที่ 103 แนะนำสำหรับการนำไปใช้งานแต่ละ Inherent Flow Characteristic

ผู้ผลิตวาล์วจะเป็นผู้ระบุ Flow Characteristic ของวาล์วที่ตนผลิตออกมาและเรียกว่า “Inherent Flow Characteristic” เป็นค่าที่ได้จากการทดสอบวาล์วแต่ละชนิด, แต่ละรุ่น Model, แต่ละขนาดหรือแต่ละปัจจัยองค์ประกอบภายในตัววาล์วนั้นๆ ภายใต้สภาวะแวดล้อมห้องปฏิบัติการฯ โดยขณะทดสอบได้กำหนดให้ความดันตกคร่อมวาล์วมีค่าคงที่เพื่อที่จะให้คุณลักษณะของวาล์ว (Characteristic of the Valve) เป็นเพียงปัจจัยเดียวควบคุมการไหลในระบบทดสอบ คุณลักษณะของวาล์วดังกล่าวจึงเป็น “Inherent Flow Characteristic” ของตัววาล์วล้วนๆ ซึ่งค่าดังกล่าวไม่ได้สะท้อนสมรรถนะจริงของวาล์วเมื่อนำไปติดตั้งจริงในระบบมาตรวัดปริมาตรของเหลวหรือกระบวนการหนึ่งๆ อีกทั้งความดันตกคร่อมวาล์วที่ถูกติดตั้งในระบบท่อของระบบมาตรวัดปริมาตรของเหลวหรือกระบวนการหนึ่งๆ เองก็มีค่าไม่คงที่ เปลี่ยนแปลงตามการไหลและปัจจัยเปลี่ยนแปลงต่างๆของระบบฯ เมื่อวาล์วอยู่ในตำแหน่งปิดพบว่าความดันตกคร่อมมากที่สุดของระบบฯ จะย้ายมาอยู่ที่ตำแหน่งของวาล์ว (Pressure Shift at Valve) เพียงตำแหน่งเดียวโดยความดันตกคร่อมของระบบท่อหรืออุปกรณ์อื่นๆในระบบฯ หรือกระบวนการฯ มีค่าน้อยมากลงทันทีเพราะของไหลหยุดไหลเนื่องจากความดันตกคร่อมมีค่าสูงสุดจนของไหลไม่สามารถไหลผ่านวาล์วได้นั้นเอง ปรากฏการณ์ดังกล่าวนี้เองจึงมีผลอย่างมากต่อคุณลักษณะของวาล์วในส่วน Inherent Flow Characteristic ภายหลังการติดตั้งวาล์ว

ดังนั้นจึงมีการกำหนดตัวแปรที่เรียกว่า “Valve Authority” เป็นตัวบ่งบอกการเบี่ยงเบนของคุณลักษณะวาล์วภายหลังการติดตั้งวาล์วเข้าระบบมาตรวัดปริมาตรของเหลวหรือกระบวนการหนึ่งๆ จากคุณลักษณะวาล์วเดิมซึ่งระบุโดยผู้ผลิตที่เรียกว่า “Inherent Flow Characteristic” (อาจเรียกว่า “Stand Alone”) เปลี่ยนไปเป็น “Installed Flow Characteristic” (อาจเรียกว่า “System”) ซึ่งเป็นผลของคุณลักษณะโดยรวมระหว่างคุณลักษณะของวาล์ว (Inherent Flow Characteristic) เองกับคุณลักษณะของระบบท่อหรือระบบที่ติดตั้งวาล์ว (System) นั้นเอง ในรูปของสมการ

(2)

(2)

เมื่อ N = Valve Authority (ไม่มีหน่วย)

DPvalve = Full Flow Valve Pressure Drop

DPsystem = System Pressure Drop (including the valve)

และเราสามารถระบุ Installed Flow Characteristic ได้จากค่าความสัมพันธ์ Valve Authority (N) กับ Inherent Flow Characteristic ด้วมสมการ

(3)

(3)

เมื่อ Qinstalled = Actual Installed Flow Rate, Decimal Percentage (มีค่าระหว่าง 0.0 - 1.0)

N = Valve Authority, Decimal Percentage (มีค่าระหว่าง 0.0 - 1.0)

= Inherent Flow Rate, Decimal Percentage (มีค่าระหว่าง 0.0 - 1.0)

= Inherent Flow Rate, Decimal Percentage (มีค่าระหว่าง 0.0 - 1.0)

Q = อัตราการไหลขณะเวลานั้น

Qm = อัตราการไหลสูงสุดของระบบมาตรวัดปริมาตรของเหลวหรือกระบวนการหนึ่งๆ

สำหรับวาล์วควบคุมในอุดมคติแล้วจึงควรเป็นวาล์วมีค่า Control Valve Gain (Kv) คงที่ตลอดช่วงอัตราการไหลนั้นคือมีคุณลักษณะของทำงานที่เรียกว่า Linear “Installed” Flow Characteristic ซึ่งงานชั่งตวงวัดตามข้อกำหนดของกฏหมาย (Legal Metrology) เป็นอีกงานหนึ่งที่ต้องการวาล์วที่มีคุณสมบัติดังกล่าวเพื่อใช้ในการตรวจสอบให้คำรับรอง, การสอบเทียบ และการใช้งานระบบมาตรวัดปริมาตรของเหลวในการซื้อขายจริงๆ

2. Rangeability; R (ช่วงการใช้งานควบคุมการไหลได้ของวาล์ว)

มีเอกสารบางแหล่งอาจกำหนดให้ Rangeability คือ อัตราส่วนระหว่างการไหลที่สามารถควบคุมได้สูงสุดต่อการไหลที่สามารถควบคุมได้ต่ำสุด ดังนั้นวาล์วที่มีค่า Rangeability กว้างมาก ยิ่งเป็นที่ต้องการเนื่องจากแสดงว่าวาล์วสามารถควบคุมอัตราการไหลได้กว้างตลอดช่วงระยะเคลื่อนที่ก้านวาล์ว ด้วยเหตุนี้จึงอยู่ในรูปสมการ

(4)

(4)

และมีเอกสารบางแหล่งกำหนดให้ Rangeability คือ อัตราส่วนระหว่าง ค่า Flow Coefficient (CV) มากที่สุดหรือวาล์วเปิดเต็มที่ต่อค่า Flow Coefficient (CV) น้อยที่สุดของค่า CV ที่ผู้ผลิตระบุตาม Inherent Flow Characteristic ของวาล์วหรือค่า CV ต่ำที่สุดที่สามารถควบคุมได้ภายใต้เงื่อนไขที่ว่าเมื่อทดสอบค่า CV ที่ผู้ผลิตระบุแล้วยังคงให้ค่าไม่เบี่ยงเบนไปจากที่กำหนดไว้ในมาตรฐาน ISA

(5)

(5)

Rangeability จะมีความหมายแตกต่างจาก Turndown โดย Rangeability มีความหมายช่วงของการควบคุมได้ในขณะที่ Turndown มีความหมายในเชิงความต้องการไปใช้งาน โดยเป็นสัดส่วนค่า CV ที่คำนวณได้ที่สภาวะเงื่อนไขสูงสุดกับค่า CV ที่คำนวณได้ที่สภาวะเงื่อนไขต่ำสุด ดังนั้นในการเลือกวาล์วต้องเลือกให้ Rangeability มีค่ามากกว่า Turndown

เมื่อเรามี Rangeability หรือช่วงการใช้งานควบคุมการไหลได้ของวาล์ว ในทางกลับกัน ก็ต้องมีช่วงที่วาล์วไม่สามารถควบคุมการไหลได้ เช่น บริเวณระยะยกเคลื่อนที่ก้านวาล์วเมื่อลิ้นวาล์วใกล้ชิดกับ Seat Ring การควบคุมระยะยกหรือเคลื่อนที่ของก้านวาล์วอาจไม่เสถียรเนื่องจากจะเกิดการไหลของเหลวผ่านคอคอดทำให้เกิดการแปรปรวนทั้งความเร็วของไหลที่มีค่าสูงมากๆ และความดันที่มีค่าต่ำมากๆ ในบริเวณดังกล่าว เราจึงมาคำนวณหาอัตราการไหลที่วาล์วไม่สามารถควบคุมการไหลได้ ดังตัวอย่างข้างล่าง

รูปที่ 104 เปรียบเทียบ Rangeability กับ Turndown ของวาล์ว

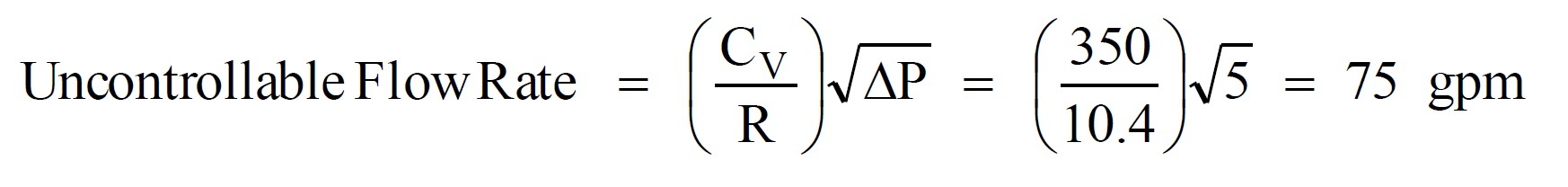

ตัวอย่าง คำนวณหาอัตราการไหลที่วาล์วไม่สามารถควบคุมการไหลของวาล์วขนาด 6 นิ้ว ชนิด Globe Valve ซึ่งมีค่า Flow Coefficient (CV) เท่ากับ 350 และมี Rangeability (R) เท่ากับ 10.4 : 1 บนสมมุติฐานที่ตำแหน่งเปิดวาล์วเต็มที่ (Full Flow หรือ Wide Open) มีความดันตกคร่อมวาล์ว 5 pisg (แต่จากที่เราได้กล่าวไว้ในเรื่อง Pressure Shift at Valve (อยู่ในเนื้อหาถัดไป) จะพบว่าจริงๆแล้วค่าความดันตกคร่อมจะเปลี่ยนแปลงตลอดเวลาและจะเพิ่มสูงขึ้นเนื่องจากปรากฏการณ์ Pressure shift ทำให้ค่าความดันตกคร่อมไม่คงที่นั้นเอง แต่ในที่นี้ถือว่าพอประมาณๆ ไปก็แล้วกัน ยิ่งทำงานมากเราจะยิ่งพบว่าไม่มีอะไรวัดได้เลยจริงๆ ซิพับผ้า.. ได้แต่พอประมาณๆๆ) ดังนั้นอัตราการไหลที่วาล์วไม่สามารถควบคุมการไหลของวาล์ว (Uncontrollable Flow Rate) มีค่าเท่ากับ

(6)

3. Pressure Shift at Valve

เรื่องนี้น่าสนใจเพราะบอกเราให้ทราบว่าเกิดการเปลี่ยนแปลงความดัน ณ ตำแหน่งติดตั้งวาล์วในระบบท่อทุกครั้งที่วาล์วเปลี่ยนแปลงตำแหน่งปิด-เปิดและเป็นหตุให้ความดันตกคร่อมวาล์วไม่คงที่ (คิดและจิตนาการให้ทัน..ใครจินตนาการไม่ทันก็แล้วกันไป....) การเปลี่ยนแปลงความดันตกคร่อมวาล์วเนื่องจากของไหลไหลผ่านวาล์วมาจากปัจจัยที่สำคัญ 2 ปัจจัยหลักๆ คือ

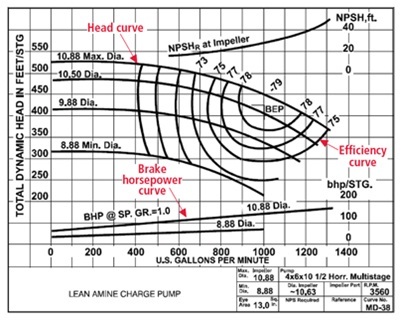

ปัจจัยที่หนึ่ง คุณลักษณะปั๊ม (Pump Characteristic) หรือสมรรถนะของปั๊ม (Pump Performance) ซึ่งเป็นคุณสมบัติความสัมพันธ์ระหว่างอัตราการไหลกับแรงดันด้านทางออกของปั๊ม (ดูรูปที่ 105) จากคุณลักษณะของปั๊มโดยทั่วไปพบว่าเมื่อปั๊มเพิ่มแรงดันด้านทางออกจะทำให้ปั๊มส่งของไหลด้วยอัตราการไหลลดลง ออ! ในที่นี้จะตีกรอบว่าเราใช้ปั๊มชนิด Centrifugal Pump ก่อน..ตกลงตามนี้นะ

รูปที่ 105 ตัวอย่างกราฟแสดงสมรรถนะของปั๊ม (Pump Performance)

รูปที่ 106 Pump Curve Sensitivity For Pump Reliability

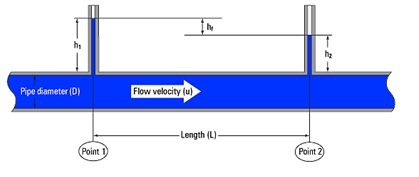

ปัจจัยที่สอง ความเสียดทานสูญเสียภายในท่อ จากสมการ Darcy’s Formular หาความเสียดทานสูญเสียในท่อดังในสมการ (4) จะเห็นได้ว่าค่าความดันสูญเสียเป็นสัดส่วนโดยตรงกับความเร็วของไหลยกกำลังสองหรืออัตราการไหลยกกำลังสอง (เนื่องจาก Q = vA ) ดูรูปที่ 107 ดังนั้นเราจึงพบว่าความเสียดทานสูญเสียภายในท่อลดลงเมื่ออัตราการไหลลดลง (hL ลดลง เมื่อ Q ลดลง เพราะ v ลดลง)

(7)

(7)

รูปที่ 107 ความเสียดทานสูญเสียภายในท่อ (Head Loss)

เมื่อเราหรี่วาล์วลง จากกราฟสมรรถนะของปั๊มในรูปที่ 105 เมื่ออัตราการไหลที่ปั๊มผลิตได้ลดลงทำให้แรงดันปั๊มมีค่าเพิ่มขึ้น ความดันที่เพิ่มขึ้นดังกล่าวจะเพิ่มขึ้นอยู่ตลอดเวลาบริเวณจุดของไหลไหลผ่านวาล์วในขณะที่อัตราการไหลลดลงจนกระทั่งถึงตำแหน่งอัตราการไหลกับความดันสอดคล้องต้องกันของปั๊มผลิตได้ พิจารณาตัวอย่างกราฟแสดงสมรรถนะของปั๊มในรูปที่ 105 ให้เลือกกราฟเส้นที่รอบการหมุนของปั๊มคงที่ 3560 rpm และ Impeller ขนาด 10.5 นิ้ว มีอัตราการไหล 1000 U.S. Gallons per Minute (U.S. GPM) มีความดันของไหลด้านทางออกปั๊มประมาณ 400 feet เมื่ออัตราการไหลค่อยๆลดลงจาก 1,000 U.S. GPM. เป็น 600 U.S. GPM. จะมีความดันของไหลด้านทางออกปั๊มจะค่อยๆ เพิ่มขึ้นจนถึงประมาณ 475 feet แรงดันที่เพิ่มขึ้นในระบบ 75 feet

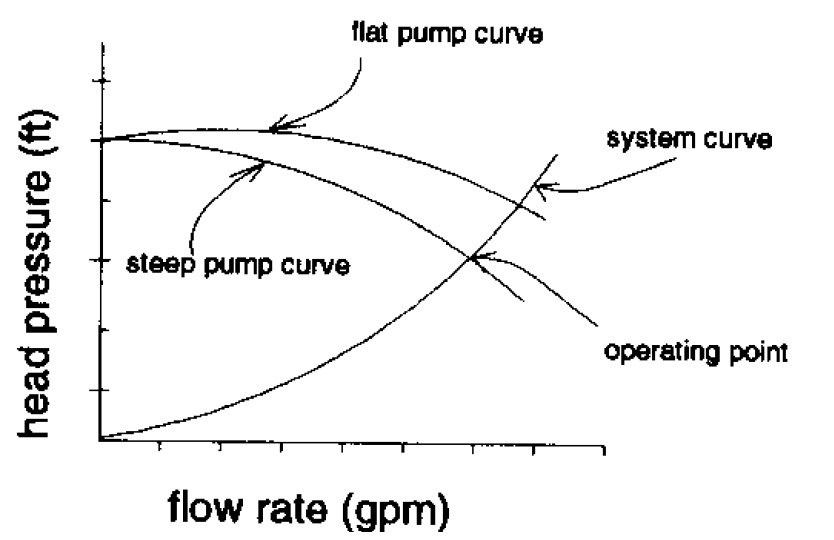

ดังนั้นปริมาณแรงดันปั๊มที่เพิ่มขึ้นเมื่ออัตราการไหลลดลงในระบบจะมากน้อยเพียงใดขึ้นอยู่กับสมรรถนะของปั๊ม หากปั๊มมีกราฟสมรรถนะสูงชัน (Steep Pump Curve) ที่รอบการหมุนคงที่ค่าหนึ่งของปั๊ม (ดูรูปที่ 108) ปั๊มดังกล่าวยิ่งสร้างแรงดันอัดเข้าระบบมากกว่าปั๊มที่มีกราฟสมรรถนะสูงชันน้อยกว่าหรือราบเรียบที่รอบการหมุนคงที่ค่าหนึ่งเมื่ออัตราการไหลลดลงในจำนวนที่เท่ากัน โดยเฉพาะปั๊มมีกราฟสมรรถนะราบเรียบ (Flat Pump Curve) ที่รอบการหมุนคงที่ค่าหนึ่ง นั้นคือมีค่าแรงดันปั๊มเกือบคงที่แม้อัตราการไหลเปลี่ยนไปซึ่งสมรรถนะของปั๊มในรูปแบบนี้เป็นที่นิยมและต้องการในมุมของการออกแบบควบคุมการทำงานของระบบ แต่ในแง่การทำงานด้านอื่นๆ เช่นประสิทธิภาพอาจไม่เหมาะสม

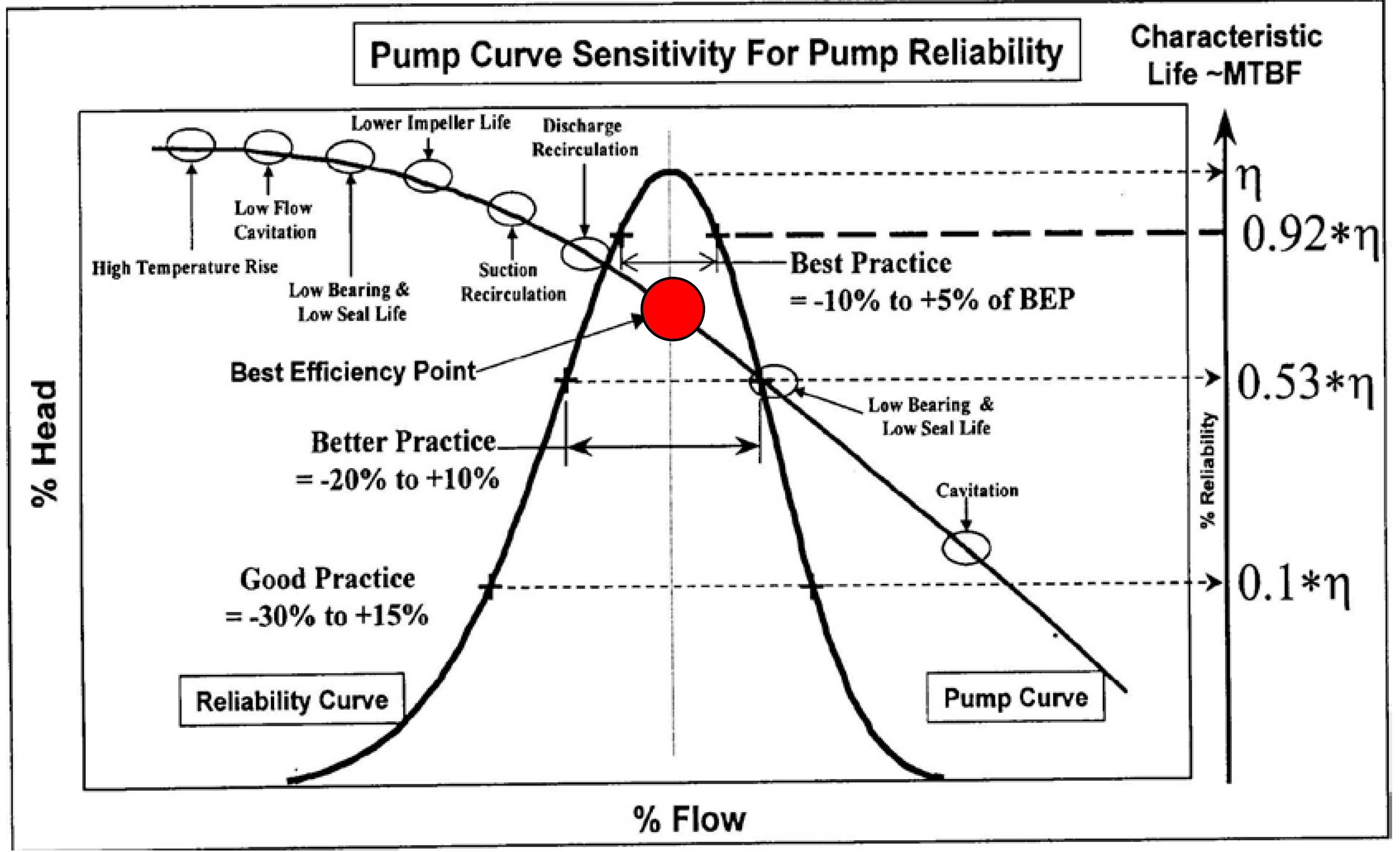

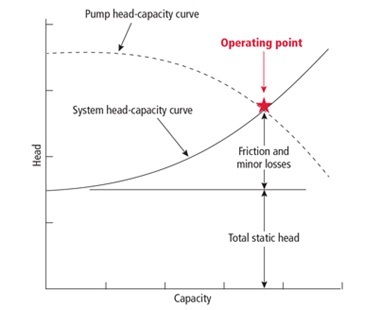

ในการออกแบบระบบท่อและการเลือกปั๊มเราจำเป็นต้องหาความเสียดทานสูญเสีย (Pressure Loss) ภายในระบบท่อมีค่าเท่าไรซึ่งรวมทั้งวาล์วและอุปกรณ์ในระบบท่อทั้งหมดเมื่ออัตราการไหลเปลี่ยนแปลงจากนั้นนำมาเขียนเป็นกราฟความสัมพันธ์อัตราการไหลกับแรงดันของระบบ เรียกว่า “System Curve” หรือ “System Resistance” (ดูรูปที่ 108) แล้วทำการเลือกปั๊มให้สามารถสร้างแรงดันให้มากและเกินพอในระดับที่เหมาะสมและมากกว่าแรงดันสูญเสียในระบบท่อได้จาก “กราฟแสดงสมรรถนะของปั๊ม (Pump Performance Curve)” สิ่งที่ได้เป็นจุดที่ตัดกันของกราฟทั้ง 2 เส้น เรียกว่า “Operating Point” เป็นจุดที่คาดว่าระบบท่อของกระบวนการหนึ่งน่าจะทำงานที่อัตราการไหลจากการคำนวณ (Qcalculated) ที่จุดนี้และเป็นจุดที่เหมาะสมมีประสิทธิภาพสูงสุดในการทำงานของปั๊มและอุปกรณ์ในระบบทั้งหมด ในขณะเดียวกันอาจไม่เป็นที่ต้องการในบางมิติ เช่นในเรื่องประสิทธิภาพการทำงานของปั๊มที่ต้องการหรือในแง่มุมความสะดวกและความแม่นยำในการควบคุมระบบ เช่นการเปลี่ยนแปลงความดันอย่างรวดเร็วเกินไปเมื่ออัตราการไหลเปลี่ยนแปลงเพียงเล็กน้อย เป็นต้น ก็ต้องตัดสินใจกันไป ทั้งนี้อาจเลือกปั๊มหลายรุ่น หลายยี่ห้อมาเปรียบเทียบเพื่อประกอบการตัดสินใจให้ได้ตามวัตถุประสงค์ที่ต้องการหลักๆ เพราะเมื่อเลือกปั๊มที่มีสมรรถนะต่างกันผลลัพธ์จะต่างกัน แต่เมื่อเราใช้งานระบบจริงๆอาจพบว่าเราไม่ได้ใช้งานที่อัตราการไหลที่จุดตัดของกราฟ “Operating Point” ที่คำนวณไว้แต่อาจทำงานที่อัตราการไหลต่ำกว่าหรือสูงสุดจุดตัดดังกล่าวก็เป็นได้หรือปั๊มต่างชนิดกันให้จุดตัดกันของกราฟสมรรถนะของปั๊มกับกราฟความเสียดทานสูญเสีย (Pressure Loss) ของระบบทั้ง 2 เส้น ที่เรียกว่า “Operating Point” ต่างกัน ตัวอย่างดังในรูปที่ 109

รูปที่ 108 System Operating Point ของระบบท่อในกระบวนการหนึ่ง

รูปที่ 109 จุด System Operating Point ต่างกันเมื่อเลือกปั๊มต่างกัน

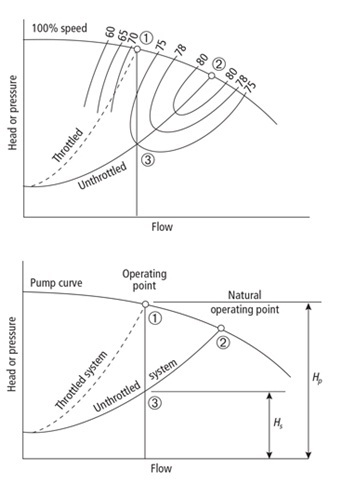

เมื่อได้ระบบท่อและติดตั้งอุปกรณ์ให้ทำงาน เมื่อวาล์วซึ่งอยู่ในระบบท่อหรี่ปิดลง วาล์วจะทำตัวเสมือนตัวเพิ่มความเสียดทานสูญเสียกระทำต่อการไหลในระบบ นั้นคือเพิ่มความดันตกคร่อมวาล์ว (Valve Pressure Drop) .ดูรูปที่ 110 (ก) เราอธิบายรูปแบบการเพิ่มความดันสูญเสียของวาล์วดังนี้ ให้สถานะเริ่มต้นของการทำงานของวาล์วที่อยู่ในตำแหน่งเปิดเต็มที่ 100% ให้ของไหลในระบบไหลผ่านตามปกติโดยสภาวะการทำงานอยู่ที่ตำแหน่ง “A” (ดูรูปที่ 110 (ข) ) คือที่อัตราการไหล 100% จากนั้นเริ่มทำการปิดวาล์ว จะมีเหตุการณ์ที่จะเกิดขึ้นพร้อมๆกัน 2 เหตุการณ์ เหตุการณ์แรกคืออัตราการไหลในระบบลดลงทำให้แรงดันที่ผลิตโดยปั๊มเพิ่มมากขึ้นโดยสภาวะการทำงานจะไต่ไปตาม“กราฟแสดงสมรรถนะของปั๊ม (Pump Performance Curve)” หรือ “Pump Curve” ย้อนกลับไปยังตำแหน่ง “B”

อีกเหตุการณ์หนึ่งคือในขณะที่อัตราการไหลลดลงจากที่ปิดวาล์วทำให้ความเร็วของไหลในระบบท่อลดลงส่งผลให้ความเสียดทานสูญเสียภายในระบบท่อลดลง (นั้นคือความดันสูญเสียของอุปกรณ์แต่ละชิ้นในระบบก็ลดลง) โดยไล่ไปตามเส้นกราฟความเสียดทานสูญเสียระบบ (System Curve) ย้อนกลับมาในตำแหน่งเดียวกันกับจุด “B” (ลากเส้นแนวดิ่งลงมาตัดเส้นกราฟ System Curve) เป็นค่าความเสียดทานสูญเสียในระบบที่มีซึ่งเป็นตำแหน่งสุดท้ายของการหรี่วาล์วให้ลดอัตราการไหลเป็นค่าประมาณ 40%

.jpg)

(ก)

.jpg)

(ข)

รูปที่ 110 Valve Pressure Shift

รูปที่ 111 วาล์วสร้างกราฟเส้นความดันสูญเสียของระบบใหม่เมื่อหรี่วาล์ว (Throttled System)

ผลต่างความดัน ณ ตำแหน่ง “B” (อัตราการไหลลดลงเหลือ 40%)ระหว่าง Pump Curve กับ System Curve มีค่ามากกว่าเมื่อเทียบกับวาล์วเปิดที่ตำแหน่ง “A” (อัตราการไหล 100%) ผลต่างความดันดังกล่าวที่เพิ่มขึ้นเป็นผลของความดันสูญเสียของท่อรวมทั้งอุปกรณ์ต่างๆในระบบท่อมีค่าลดลงเมื่ออัตราการไหลลดลง ส่งผลให้ผลต่างความดันดังกล่าวที่เพิ่มขึ้นจึงถูกนำไปฝากไว้ที่วาล์ว เพื่อให้วาล์วทำหน้าที่เพิ่มความดันสูญเสียของระบบด้วยการสร้างความดันตกคร่อมวาล์ว (Valve Pressure Drop; DP) เพื่อสร้างจุดตัดในจิตนาการของกราฟแสดงสมรรถนะของปั๊มกับกราฟความเสียดทานสูญเสียของระบบใหม่ เป็นเส้น “Throttled System” (จุดตัดที่ 1 ในรูปที่ 111 คือจุดตัด “B” ในรูปที่ 110) และถือเป็น “Operating Point” ใหม่ทุกครั้งที่ทำการเปลี่ยนตำแหน่งปิด-เปิดวาล์ว เพราะวาล์วจะทำหน้าที่เพิ่มความดันสูญเสียของระบบใหม่เพื่อสร้างจุดตัดในจิตนาการใหม่ทุกครั้งด้วยเช่นกัน และนี้คือเหตุผลที่ผู้ผลิตให้ค่า Flow Coefficient (CV) และ Inherent Flow Characteristic ประจำตัววาล์วเป็นค่าเบื้องต้น ส่วน “Installed” Flow Characteristic จะเป็นอย่างไรต้องดูเมื่อนำวาล์วไปติดตั้งจริงในระบบมาตรวัดปริมาตรของเหลวหรือกระบวนการนั้นๆเป็นรายกรณีไปนั้นเอง ตัวอย่างเช่นในรูปที่ 113

นอกจากนี้หากเราพิจารณาในด้านผลต่างความดันที่ปั๊มสร้างให้กับระบบเทียบกับความเสียดทาน (ความดัน) สูญเสียในระบบยิ่งมีค่าแตกต่างกันมากนั้นกันเท่าไร (ค่าผลต่างแรงดันจุด “1” กับจุด “3” ในรูปที่ 111) หมายถึงยิ่งสูญเสียเงินตราหรือกำไรทิ้งไปมากเท่านั้น เพราะต้องเสียค่าไฟให้ปั๊มงั๊ยครับ

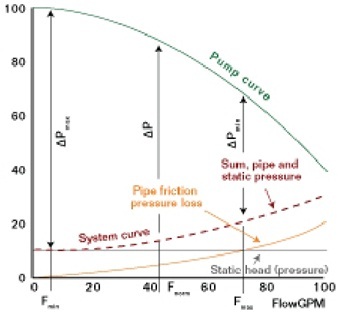

เพื่อลดผลกระทบของการเปลี่ยนแปลงความดันในระบบดังที่กล่าวมาก่อนหน้านี้ให้มีน้อยที่สุดเท่าที่ทำได้ด้วยการรักษาการเปลี่ยนแปลงความดันตกคร่อมวาล์วสัมพัทธ์ให้มีน้อยที่สุดเท่าที่ทำได้เมื่อเกิดการเปลี่ยนแปลงอัตราการไหล(ดูรูปที่ 112 และรูปที่ 113) สามารถทำได้โดย... ความดันที่สร้างเข้าไปในระบบโดยปั๊มทั้งหมดจะเกิดขึ้นที่วาล์วทั้งหมดเมื่อวาล์วปิดลงหรือปิดลงบางส่วน และการทำให้ระบบเข้าสู่สภาวะสมดุลใหม่ วาล์วจะทำหน้าที่เพิ่มความดันสูญเสียของระบบ (System Curve) ด้วยการสร้างความดันตกคร่อมวาล์ว (Valve Pressure Drop) ดังนั้นวิธีการที่ดีที่สุดเพื่อรักษาการเปลี่ยนแปลงความดันตกคร่อมวาล์วสัมพัทธ์ให้มีน้อยที่สุดเท่าที่ทำได้ด้วยการกำหนดขนาดวาล์วให้มีความดันตกคร่อมวาล์วมากเท่าที่ระบบยอมรับได้ไปเลย โดยยิ่งยอมให้ปริมาณความดันตกคร่อมวาล์วที่มีค่าเข้าใกล้หรือเท่ากับความดันที่ปั๊มผลิตทั้งหมด (Total Pump Head) ได้มากเท่าไร ยิ่งทำให้การเปลี่ยนแปลงความดันสัมพัทธ์ในระบบยิ่งมีค่าน้อยเท่านั้นและยิ่งทำให้คุณลักษณะของวาล์ว “Installed Flow Characteristic” มีคุณสมบัติเข้าใกล้ “Inherent Flow Characteristic” ของมันยิ่งขึ้น

รูปที่ 112 ความดันตกคร่อมวาล์วมีค่าแตกต่างกันเมื่ออัตราการไหลต่างกัน

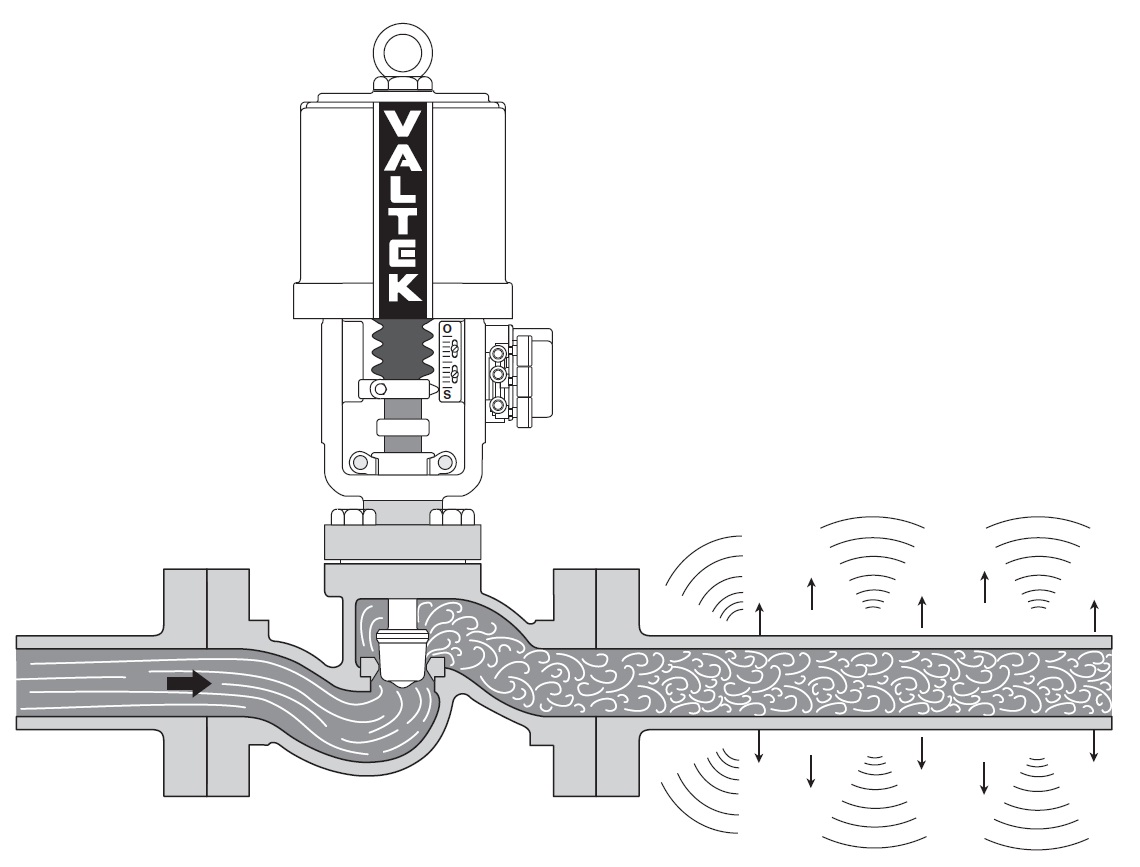

ผลจากวาล์วทำหน้าที่เพิ่มความดันสูญเสียดังกล่าวแม้ได้งานตามที่ต้องการของการทำหน้าที่ของวาล์ว แต่ในอีกทางหนึ่งก็สร้างปัญหาให้กับการทำงานของวาล์วมากด้วยเช่นกัน เช่น เกิดปรากฏการณ์ Cavitation, Flashing, Choked Flow (จะกล่าวในเนื้อหาถัดไป), เกิดเสียงดังในระดับสูง และการสั่นสะเทือนของชิ้นส่วนอุปกรณ์ภายในตัวเรือนวาล์ว เป็นต้น ผลที่ตามมาจะเกิดการกัดกร่อนสร้างความเสียหายให้กับลิ้นวาล์ว, Seat Ring หรือที่เรียกรวมกันว่า “Trim” และตลอดจนตัวเรือนวาล์ว อีกทั้งอาจทำให้วาล์วทำหน้าที่ผิดปกติไม่เป็นไปตามที่ออกแบบไว้, ประสิทธิภาพการทำงานด้อยลง สร้างความล้าให้กับระบบท่อและอุปกรณ์ประจำระบบท่อ หากเสียงดังเกินกว่า 85 dBA ผู้ปฏิบัติงานบริเวณใกล้วาล์วดังกล่าวเป็นเวลานานอาจมีปัญหาของเรื่องการได้ยิน ต้องเสียค่าใช้จ่ายในการซ่อมบำรุงรักษวาล์ว และอาจต้องหยุดกระบวนการทำงานหรือระบบที่ติดตั้งวาล์วเมื่อต้องซ่อมแซมวาล์ว เป็นต้น

รูปที่ 113 ตัวอย่างความดันตกคร่อมวาล์วมีค่าแตกต่างกันเมื่ออัตราการไหลต่างกันด้วยตำแหน่งของลิ้นวาล์วที่แตกต่างต่างกัน

4. Valve Gain

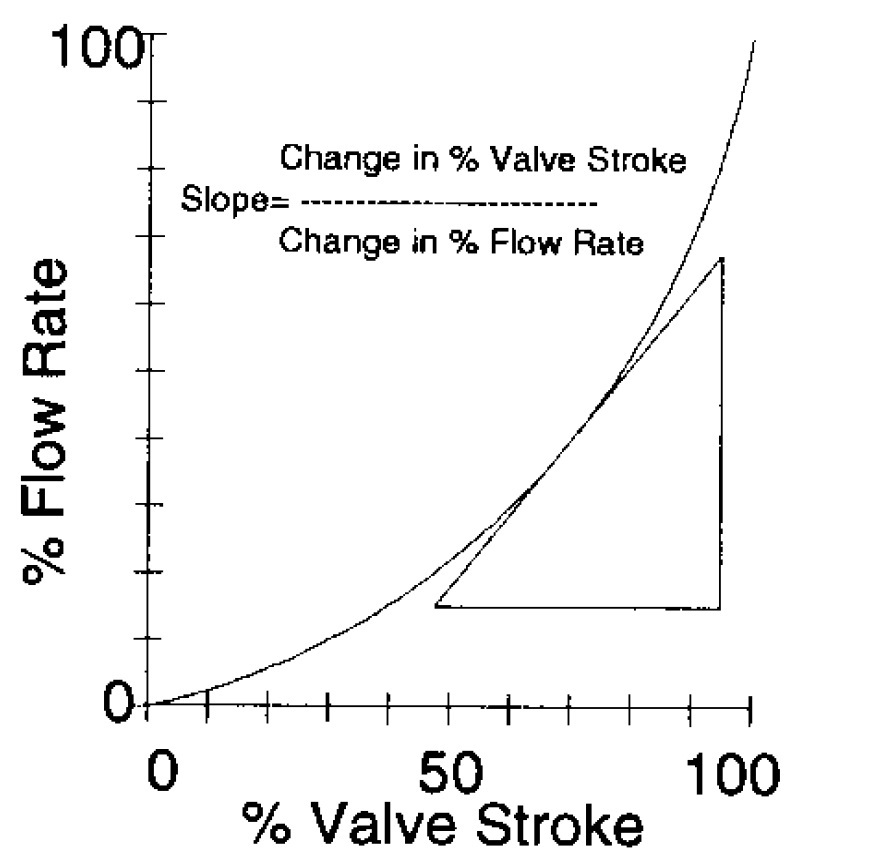

Valve Gain คือ การเปลี่ยนแปลงอัตราการไหล (Flow Rate) เพิ่มมากขึ้นอันเนื่องจากการเปลี่ยนแปลงเพิ่มขึ้นของตำแหน่งลิ้นวาล์ว (Plug Position) ด้วยเหตุนี้ Valve Gain จึงเป็นฟังก์ชั่นของ ขนาดวาล์ว (Valve Size), ชนิดของวาล์ว (Valve Type), รูปแบบของลิ้นวาล์ว (Plug Configuration) และสภาวะการทำงานของระบบ (System Operating Conditions) ดังนั้นค่า Valve Gain ที่จุดใดๆ ของระยะการเคลื่อนที่ของก้านวาล์วจึงมีค่าเท่ากับความชันของกราฟ Flow Characteristic ของวาล์วนั้นๆ วาล์วที่มีค่า Valve Gain คงที่คือวาล์วที่มีคุณลักษณะ Linear Flow Characteristic ส่วนวาล์วที่มีคุณลักษณะ Equal Percentage Flow Characteristic (ดูรูปที่ 114) และ Quick Open Flow Characteristic จะมีค่า Valve Gain เปลี่ยนแปลงที่จุดใดๆ ของระยะการเคลื่อนที่ของก้านวาล์ว

รูปที่ 114 Equal Percentage Valve Gain

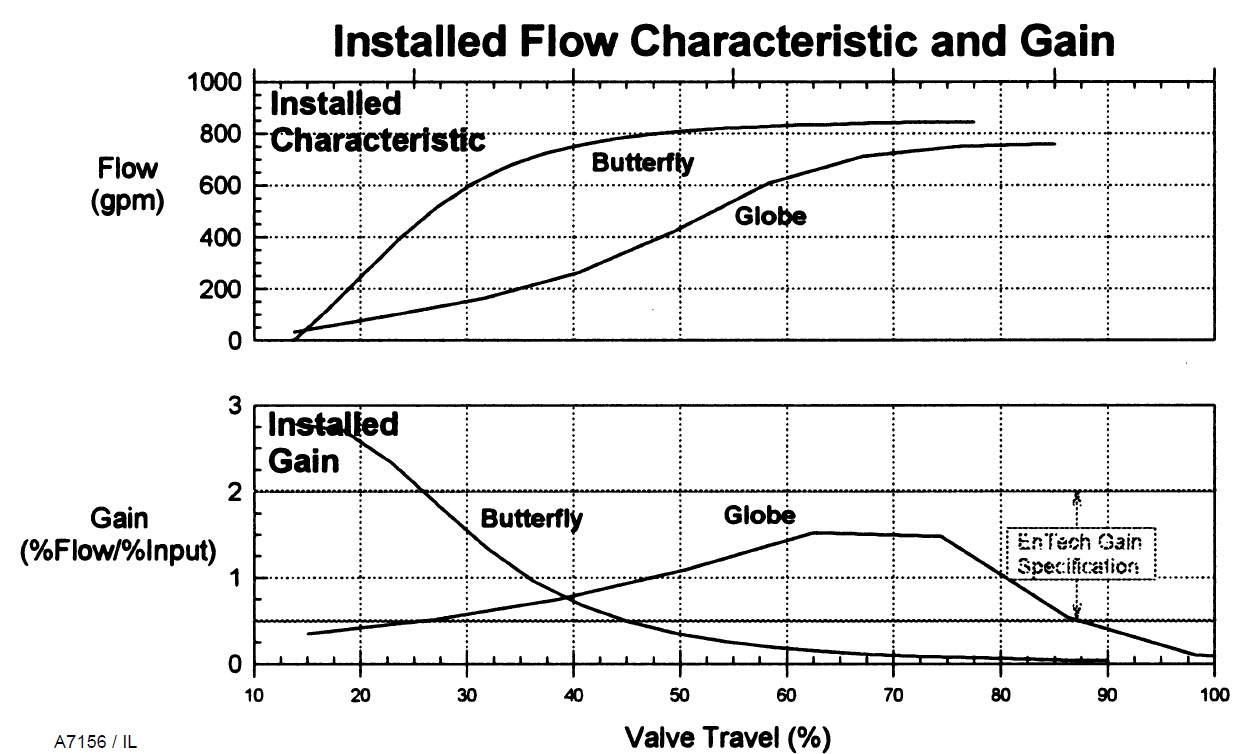

รูปที่ 115 ความสัมพันธ์ระหว่าง Installed Flow Characteristic กับ Installed Gain ของ Butterfly Valve และ Globe Valve

หากเราพิจารณาทั้ง Loop Gain และ Installed Characteristic เราพบว่า Equal-Percentage Flow Characteristic จะให้ช่วงการใช้งานควบคุมการไหลได้ของวาล์ว (Rangeability) ดีกว่าและควบคุมบริเวณอัตราการไหลต่ำได้ดีกว่า สำหรับ Linear Flow Characteristic จะให้ผลการควบคุมที่ดีกว่าบริเวณช่วงอัตราการไหลมากกว่า 50% ขึ้นไปของ Valve Capacity

5. Valve Plug

ชนิดของลิ้นวาล์วเป็นปัจจัยสำคัญหลักปัจจัยหนึ่งในการกำหนดคุณลักษณะ Flow Characteristic ของวาล์ว เราสามารถแบ่งชนิดของลิ้นวาล์ว (Plug) ได้ดังในรูปที่ 116

รูปที่ 116 ชนิดของลิ้นวาล์ว (Plug) กับ Flow Characteristic ที่ต่างกัน

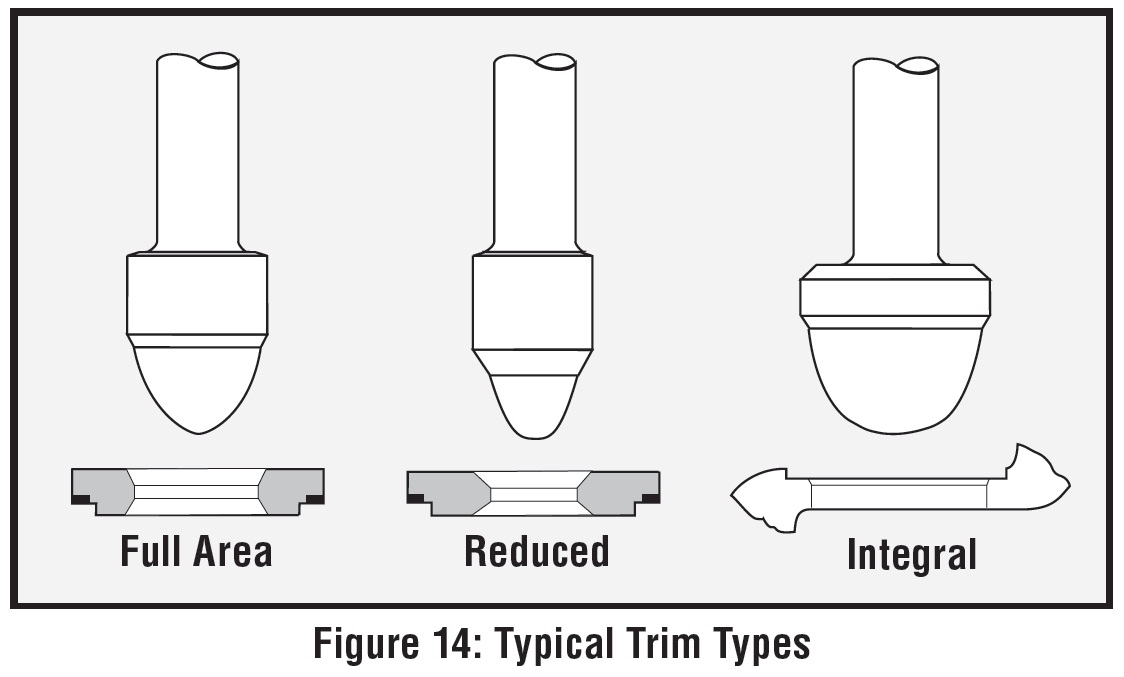

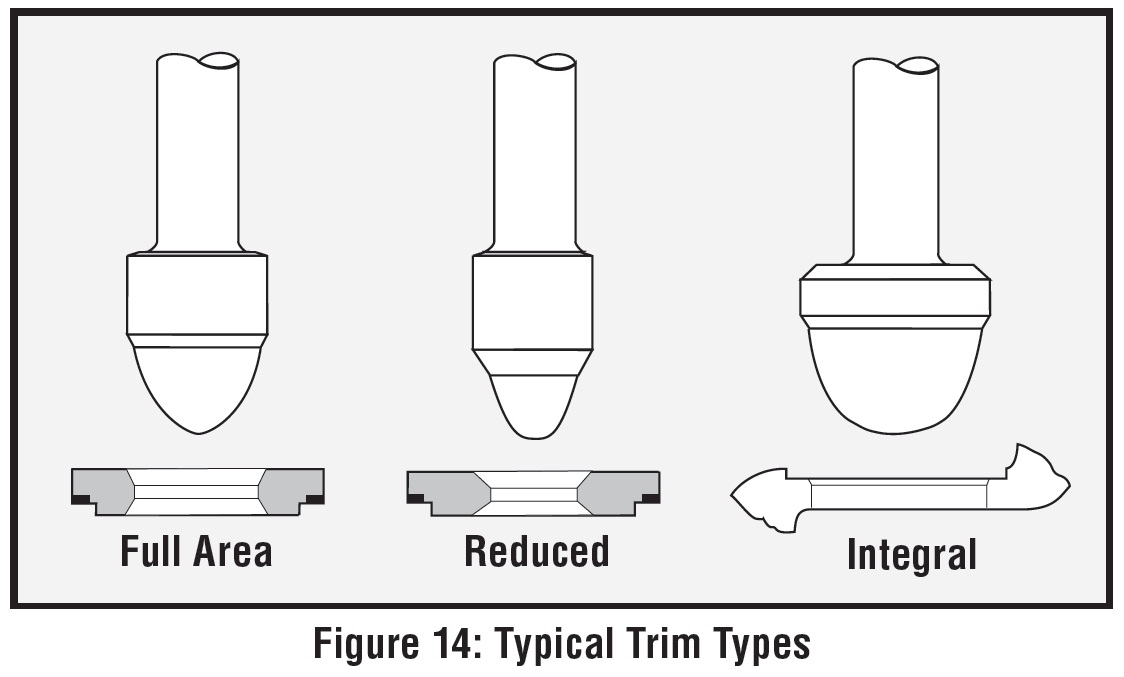

นอกจากชนิดของลิ้นวาล์วจะเป็นตัวกำหนดคุณลักษณะ Flow Characteristic ของวาล์วแล้ว การทำงานร่วมกันของชนิดของลิ้นวาล์วกับ Seat Ring หรือ Body Seat ในช่องทางการไหลขอวาล์วเองก็พอจะแบ่งได้ 3 รูปแบบได้เช่นกัน (ดูรูปที่ 117) แต่อย่าตกใจหากมีเอกสารอื่นๆจะแบ่งแยกให้ต่างออกไป ถือว่าความรู้ที่แตกต่างกันแต่สุดท้ายก็เป็นปรากฏการณ์ทางธรรมชาติในเรื่องของไหลไหลผ่านช่องแคบๆ หรือที่เราอาจเรียกว่า “Orifice” นั้นเอง แบบแรกเป็นแบบ “Standard Full-Area” ซึ่งจะให้ค่า CV สูงสุด (ติดไว้ก่อนเดียวค่อยอธิบายว่าคืออะไร) แบบที่สองเรียกว่า “Reduced Trim” จะพบในวาล์วที่มีขนาดใหญ่แต่จะให้ค่า CV ที่ต่ำกว่าแบบแรก สำหรับแบบที่สามเรียกว่า “Integral Trim” เป็นการออกแบบใช้ Seat Ring แบบพิเศษติดตั้งเข้ากับช่องทางการไหล (Port) ด้วยการเชื่อมหรือขึ้นเกลียวหรือยึดด้วยน๊อดสุดแล้วแต่การออกแบบ พร้อมติดตั้งลิ้นวาล์ว (Plug) ที่มีขนาดใหญ่เป็นพิเศษเพื่อเพิ่ม CV ให้มีค่ามากกว่า CV หากเทียบกับช่องทางการไหลที่เท่ากันและที่เป็น “Standard Full-Area”

รูปที่ 117 ชนิดของ Seat Ring กับลิ้นวาล์วในช่องทางการไหล (Port) บางครั้งเรียกรวมกันว่า “Trim”

(ก)

(ข)

รูปที่ 118 ชนิดของตัวนำร่องการเคลื่อนที่หรือตัวประคองลิ้นวาล์วที่เรียกว่า กรง (Cage) ที่ก่อให้มี Flow Characteristic ต่างกันใน Globe Valve

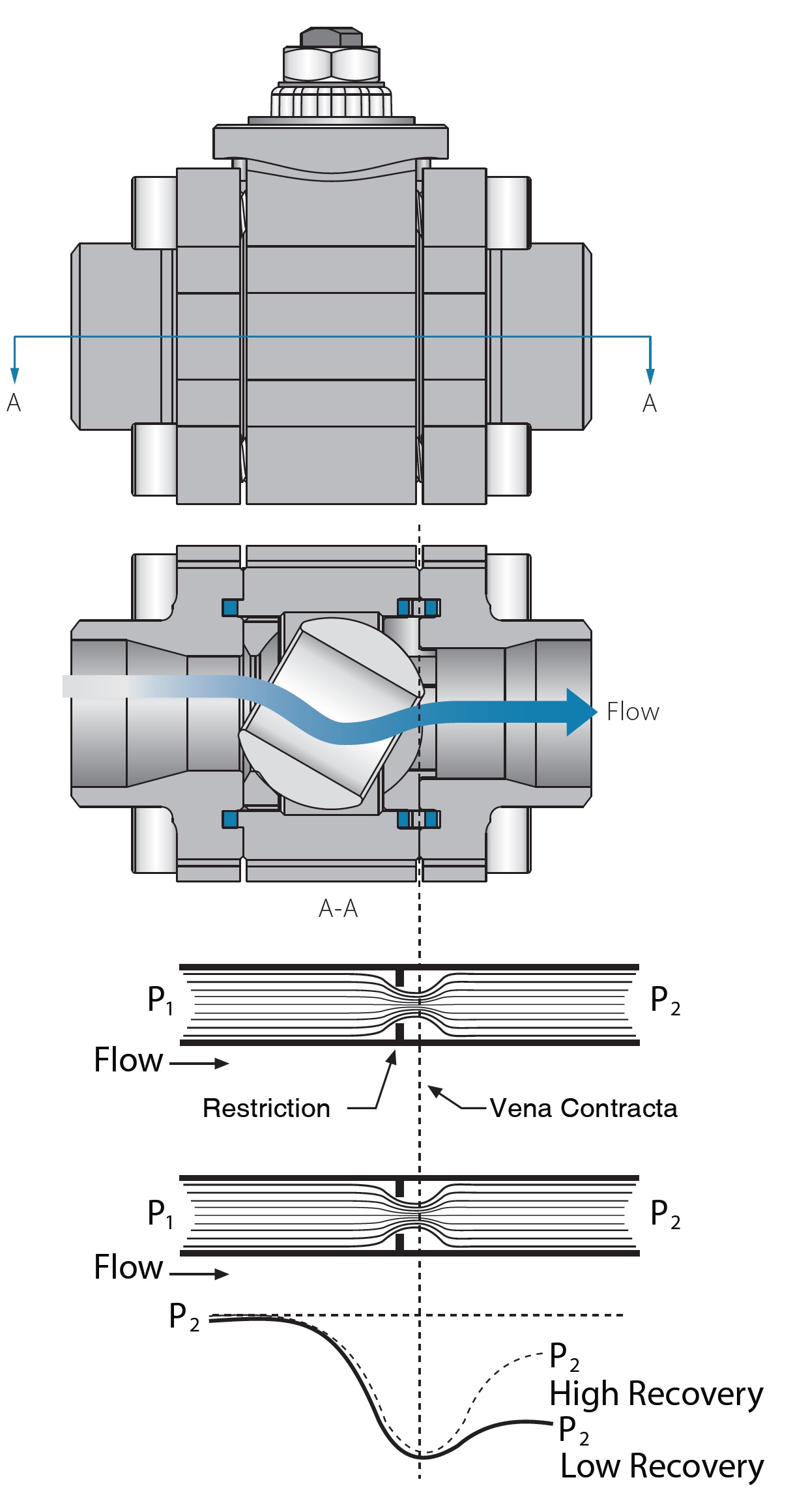

6. Cavitation & Flashing

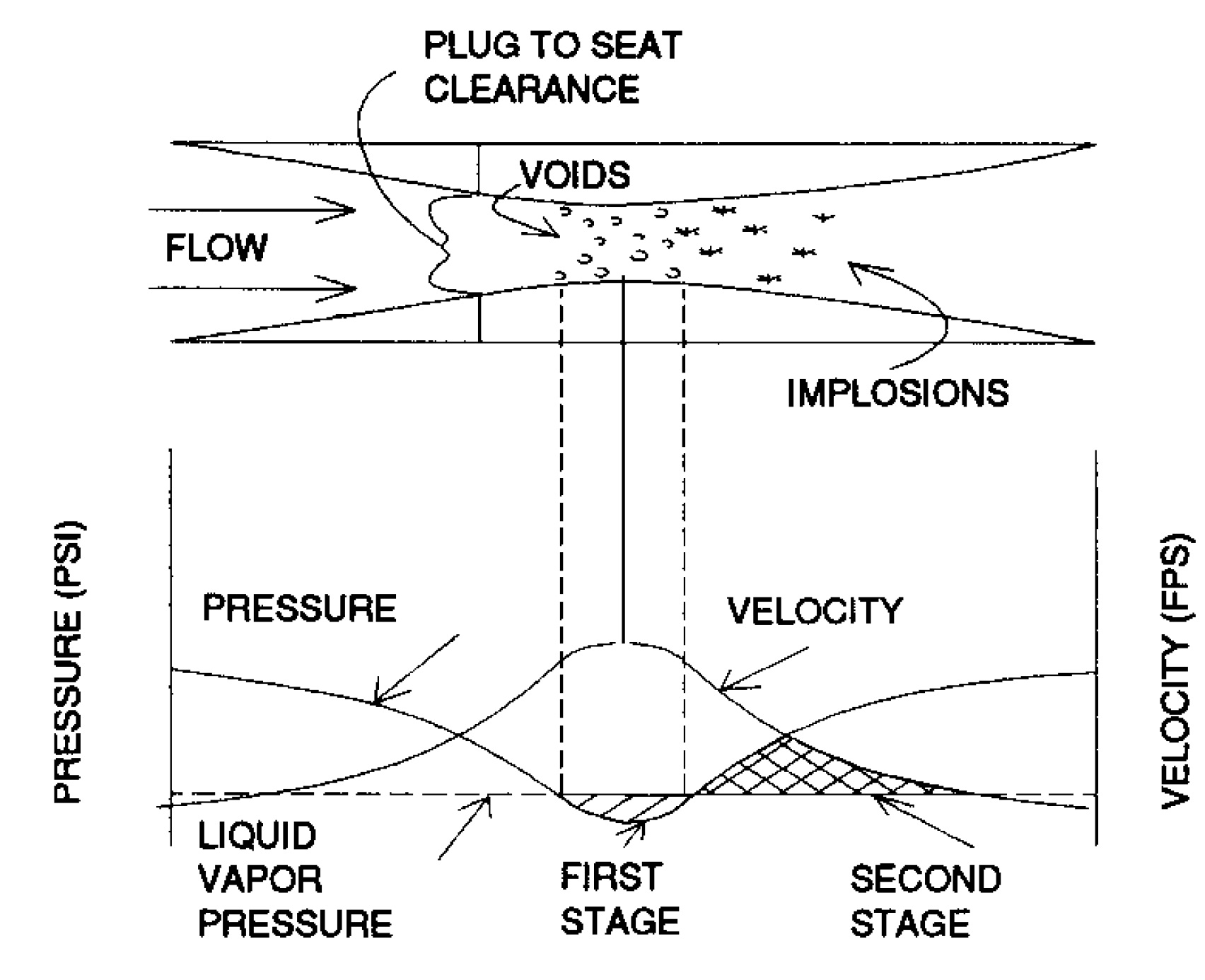

ปรากฏการณ์ของ Cavitation เป็นปรากฎการณ์ในระบบการไหลของไหลที่มีสถานะของเหลวเท่านั้นโดยถูกค้นพบหรือได้รับความสนใจในต้นทศวรรษ 1900 เป็นเรื่องเกี่ยวกับพัดใบเรือเร็วที่เกิดความเสียหายและการพบปัญหาการวิ่งของเรือที่วิ่งแบบหน่วงๆเมื่อเพิ่มความเร็วใบพัด โดยทั่วไปจะเกิดปรากฏการณ์ของ Cavitation ขึ้นภายในตัววาล์วบริเวณช่องทางการไหล (Port) ซึ่งแบ่งขั้นตอนการเกิดปรากฏการณ์ออกเป็น 2 ขั้นตอนย่อยเพื่อความเข้าใจ ซึ่งแต่ละขั้นตอนล้วนทำให้ลิ้นวาล์วและ Seat Ring หรือ Body Seat ของวาล์วมีอายุการใช้งานสั้นลง

ก่อนที่เราจะอธิบายปรากฏการณ์ Cavitation เราย้อนกลับมาทำความเข้าในสมการ Bernoulli’s Equation ก่อนเพื่อไม่ต้อง งง.. การอธิบายความเป็นไปในระบบท่อหลายต่อหลายครั้งหนีไม่พ้นสมการ Bernoulli’s Equation การแก้ไขปัญหาไม่ว่าติดตั้งเครื่องมือ หรือต้องการซ่อมแซมอะไรในระบบท่อของเหลวต้องนึกถึงสมการนี้อยู่เสมอ สามารถจัดสมการ Bernoulli’s Equation ได้ 2 รูปแบบคือ ในรูปของ Density Energy ในหน่วยของ “พลังงานต่อปริมาตร” และในหน่วยของ “พลังงานต่อน้ำหนัก” ในที่นี้เราพิจารณาให้อยู่ในหน่วยของ “พลังงานต่อน้ำหนัก” โดยลดรูปอยู่ในหน่วย “เมตร”ในหน่วยเมตริก และ “ฟุต” ในหน่วยอังกฤษ ดังนั้นเพื่อความสะดวกในทางปฏิบัติและความเข้าใจที่จะสัมพันธ์กับสมรรถนะของปั๊มที่อยู่ในรูปอัตราการไหลกับ Head ในหน่วย “เมตร”ในหน่วยเมตริก หรือ “ฟุต” ในหน่วยอังกฤษ หรือความดันของปั๊มนั้นเอง (ดูรูปที่ 105) สมการ Bernoulli’s Equation กำหนดให้ที่ตำแหน่งใดๆ ในระบบท่อจะมีพลังงานต่อน้ำหนักหรือ “Head” มีหน่วยเป็น “เมตร” หรือ “ฟุต” มีค่าคงที่

(8)

(8)

เมื่อเขียนเป็นสมการเปรียบเทียบพลังงานที่ตำแหน่ง 2 ตำแหน่งในระบบท่อจะได้

(9)

(9)

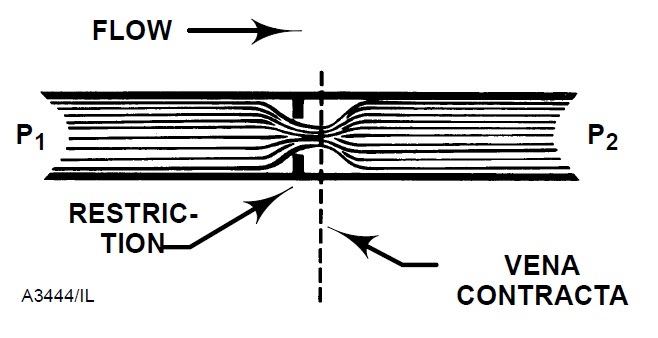

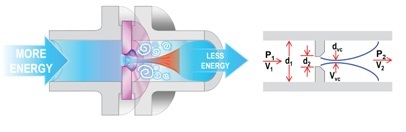

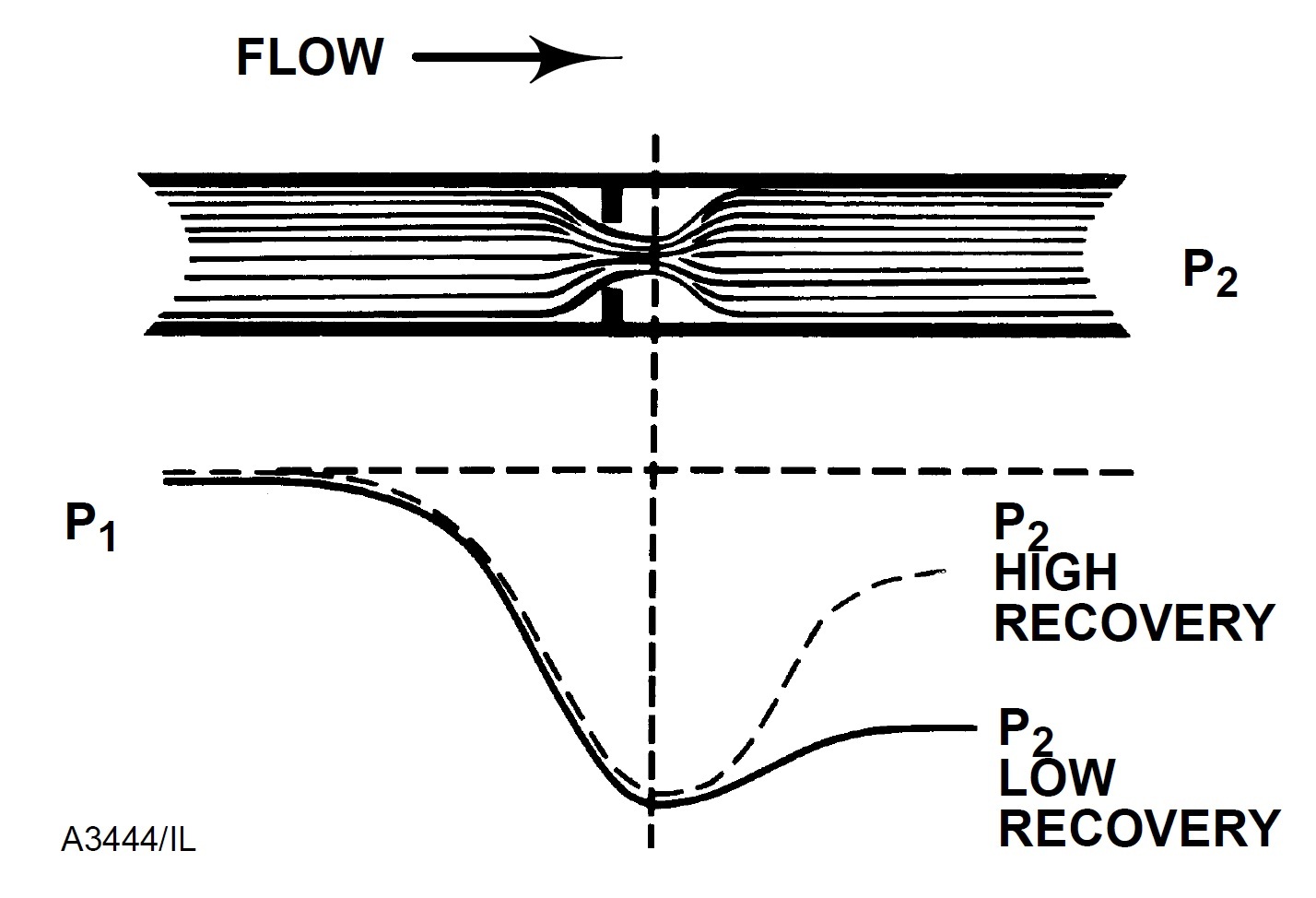

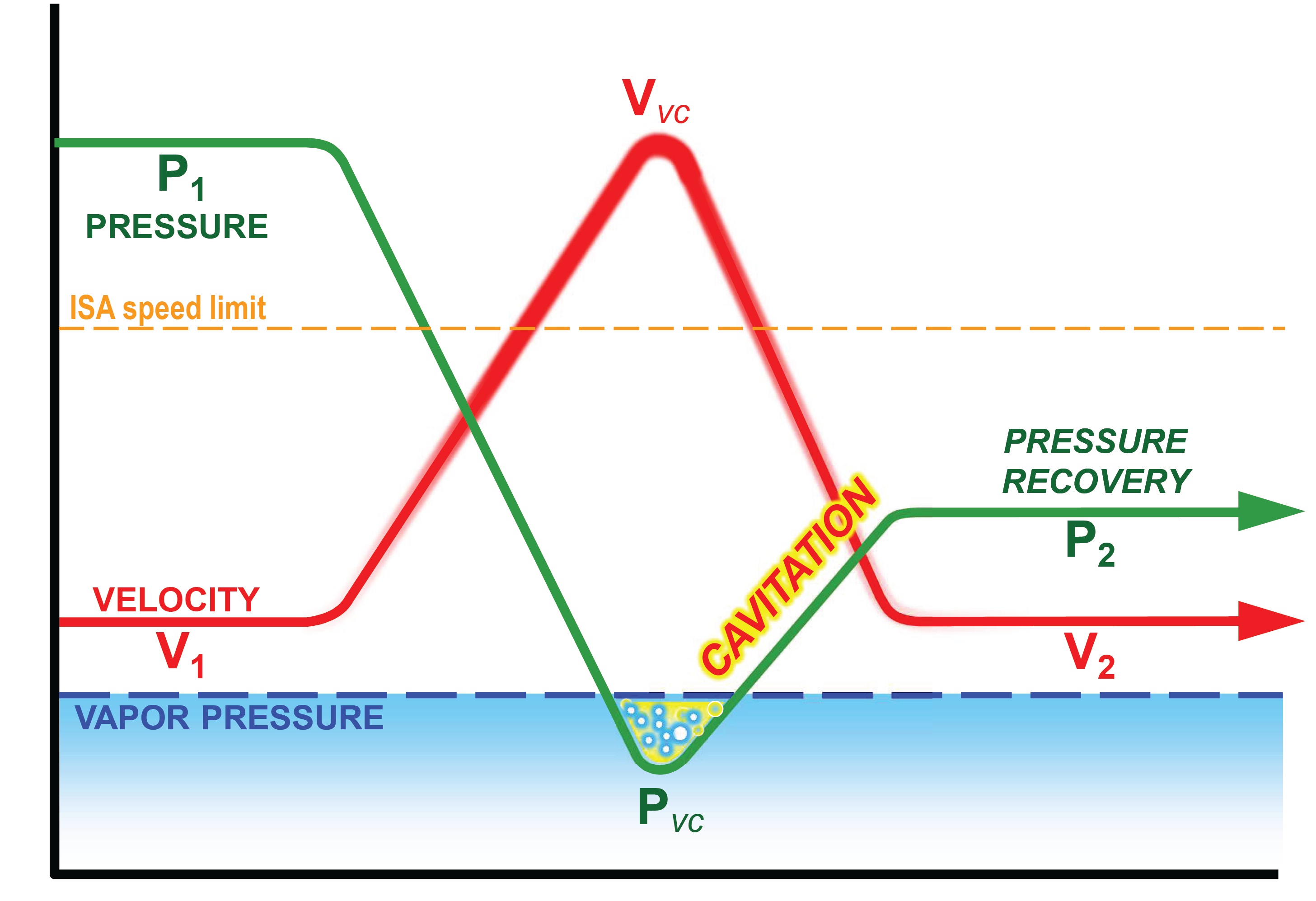

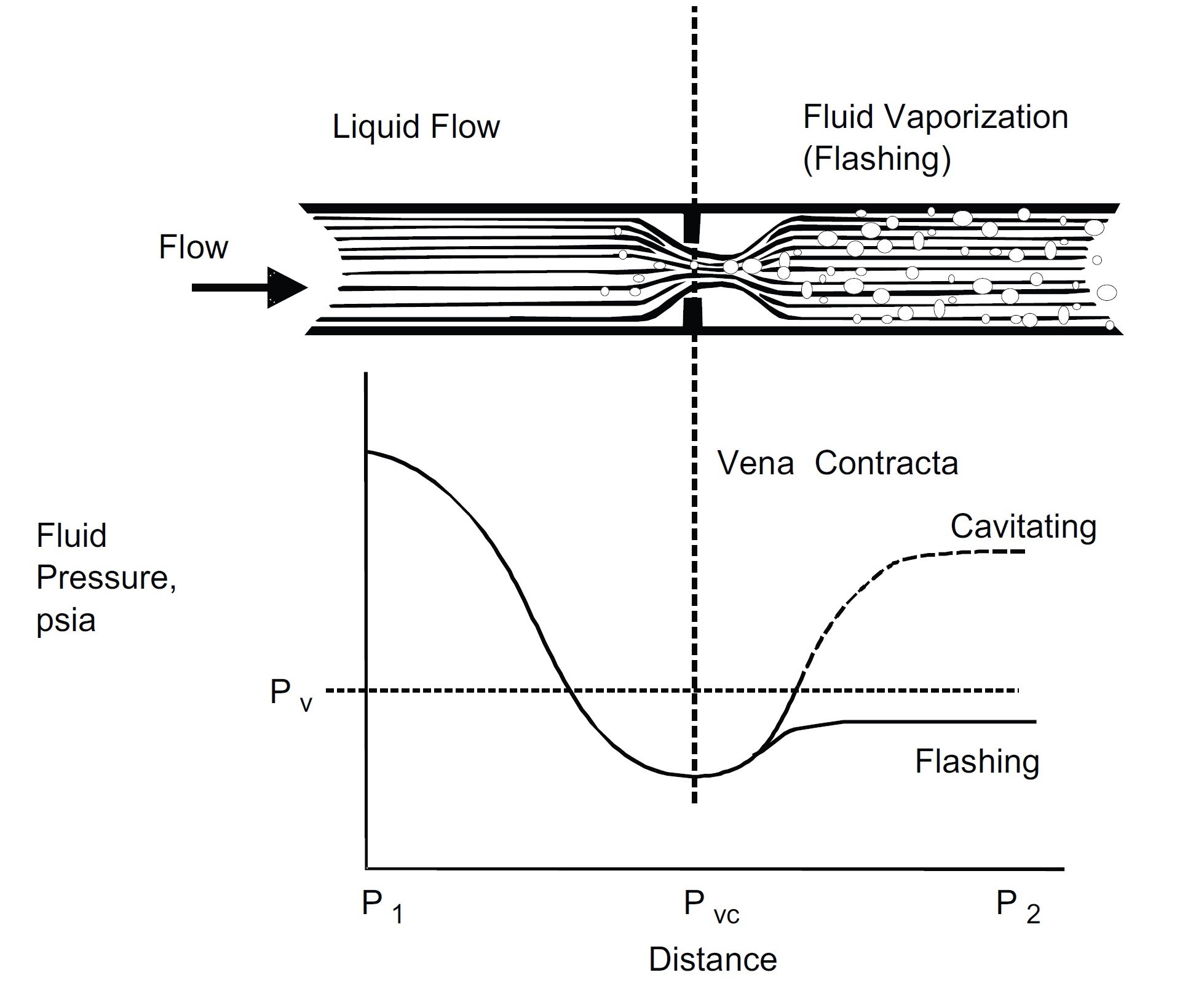

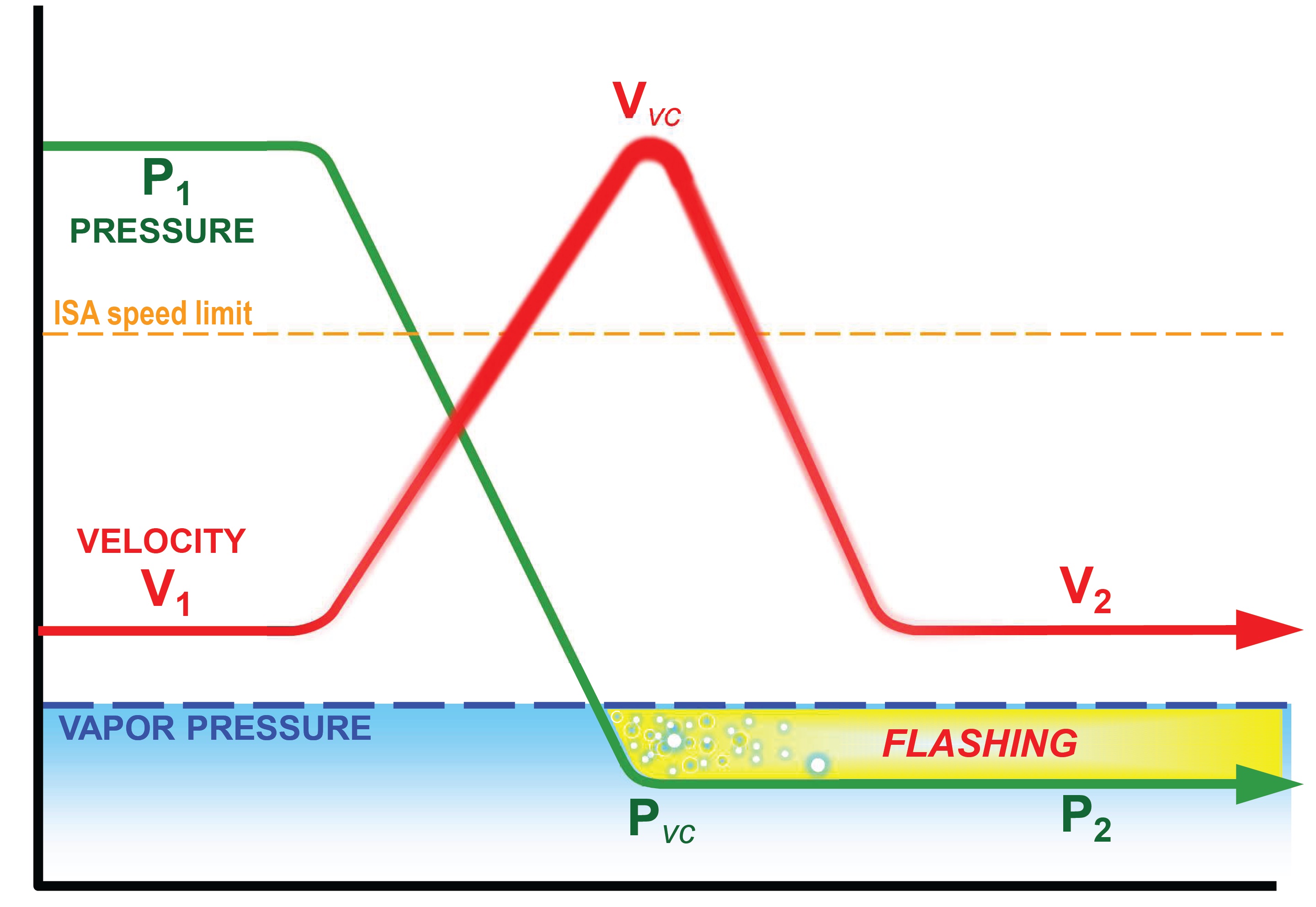

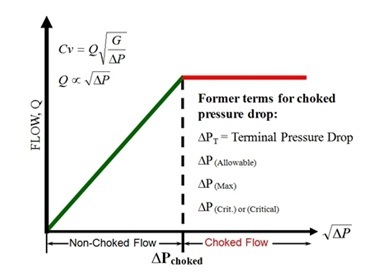

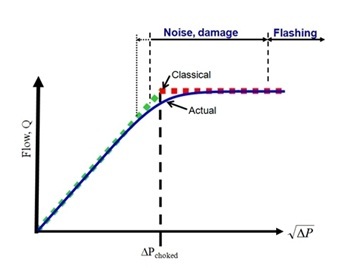

ดังนั้นเมื่อใดก็ตามที่ของไหลไหลผ่านช่องทางแคบๆ (Restriction) เช่น Orifice หรือช่องทางการไหล (Port) ของวาล์ว เมื่ออัตราการไหลเพิ่มสูงขึ้นทำให้ความเร็วของไหลจะเพิ่มขึ้น เมื่อความเร็วเพิ่มขึ้นความดัน ณ ตำแหน่งเดียวกันจะลดลง ตำแหน่งที่เกิดความดันต่ำสุดในช่องทางแคบๆ เราเรียกว่า “Vena Contracta” (ดูรูปที่ 119 ก) ซึ่งเป็นตำแหน่งที่เลยจากจุด Orifice หรือเสมือนเป็นจุดของช่องทางการไหลในวาล์วนั้นเอง โดยมีค่าความดันที่เรียกว่า “Vena Contracta Pressure” หรือ “Pvc” และความเร็วที่เรียกว่า “Vena Contracta Velocity” หรือ “Vvc” (ดูรูปที่ 119 ข) และที่ Vena Contracta เป็นตำแหน่งที่มีพื้นที่หน้าตัดของไหลของเหลวเล็กที่สุดด้วยเช่นกัน เพื่อรักษาให้อัตราการไหลคงที่เมื่อผ่านวาล์วจึงต้องออกแบบให้ความเร็วสูงสุดมีค่าสูงสุดที่จุด “Vena Contracta”

(ก)

(ข)

รูปที่ 119 ความเร็วและความดัน ณ ตำแหน่ง “Vena Contracta”

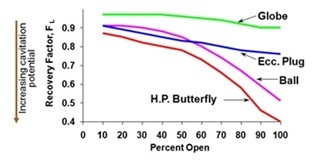

เมื่อของเหลวไหลเลยผ่านจุด Vena Contracta พื้นที่หน้าตัดช่องแคบจะเริ่มขยายตัว ของเหลวจะปรับสภาพเข้าสู่สมดุลย์ใหม่โดยจะปรับเปลี่ยนพลังงานจลน์ให้เป็นพลังงานศักย์หรือความดันด้วยความเร็วของไหลลดลง ในขณะที่ความดัน ณ ตำแหน่งเดียวกันจะเพิ่มขึ้นหรือฟื้นตัวขึ้น (อธิบายด้วย Bernoulli’s Equation) ซึ่งความดันที่ฟื้นตัวกลับมาในทางปฏิบัติจะไม่กลับมามีค่าความดันเท่าเดิม แต่จะพบว่าความดันจะฟื้นตัวมากน้อยจะแตกต่างกันตามแต่ชนิดและลักษณะของช่องทางแคบๆ หรือช่องทางการไหลของวาล์ว (Port) ในแต่ละการออกแบบนั้นเอง (ดูรูปที่ 120) ผลต่างความดันทางเข้าช่องแคบ (เสมือนวาล์ว) P1 กับความดันด้านทางออกช่องแคบ P2 ให้มีค่าเท่ากับ DP ดังนั้นหาก DP มีค่าน้อยเราเรียกวาล์วนั้นมีการฟื้นความดันได้ดี (High Recovery Valve) เช่น Ball Valve เป็นต้น แต่หาก DP มีค่ามากแสดงว่าวาล์วนั้นมีการฟื้นความดันได้น้อย (Low Recovery Valve) ด้วยเหตุผลที่ว่าเมื่อของเหลวไหลเข้าวาล์วแล้วจะเกิดการปั่นป่วนสูงและมีการสูญเสียพลังงานออกไปในรูปต่างๆ เช่น ความร้อน เสียง เป็นต้น ถึงแม้ของเหลวกลับออกมายังคงมีสถานะของเหลวเหมือนเดิมก็ตาม

รูปที่ 120 การฟื้นตัวของความดันเมื่อผ่านช่องทางแคบๆ (เสมือนวาล์ว)

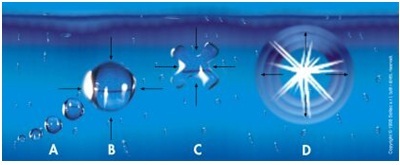

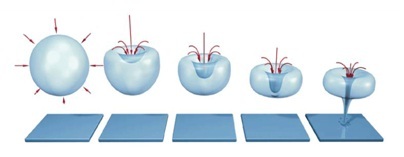

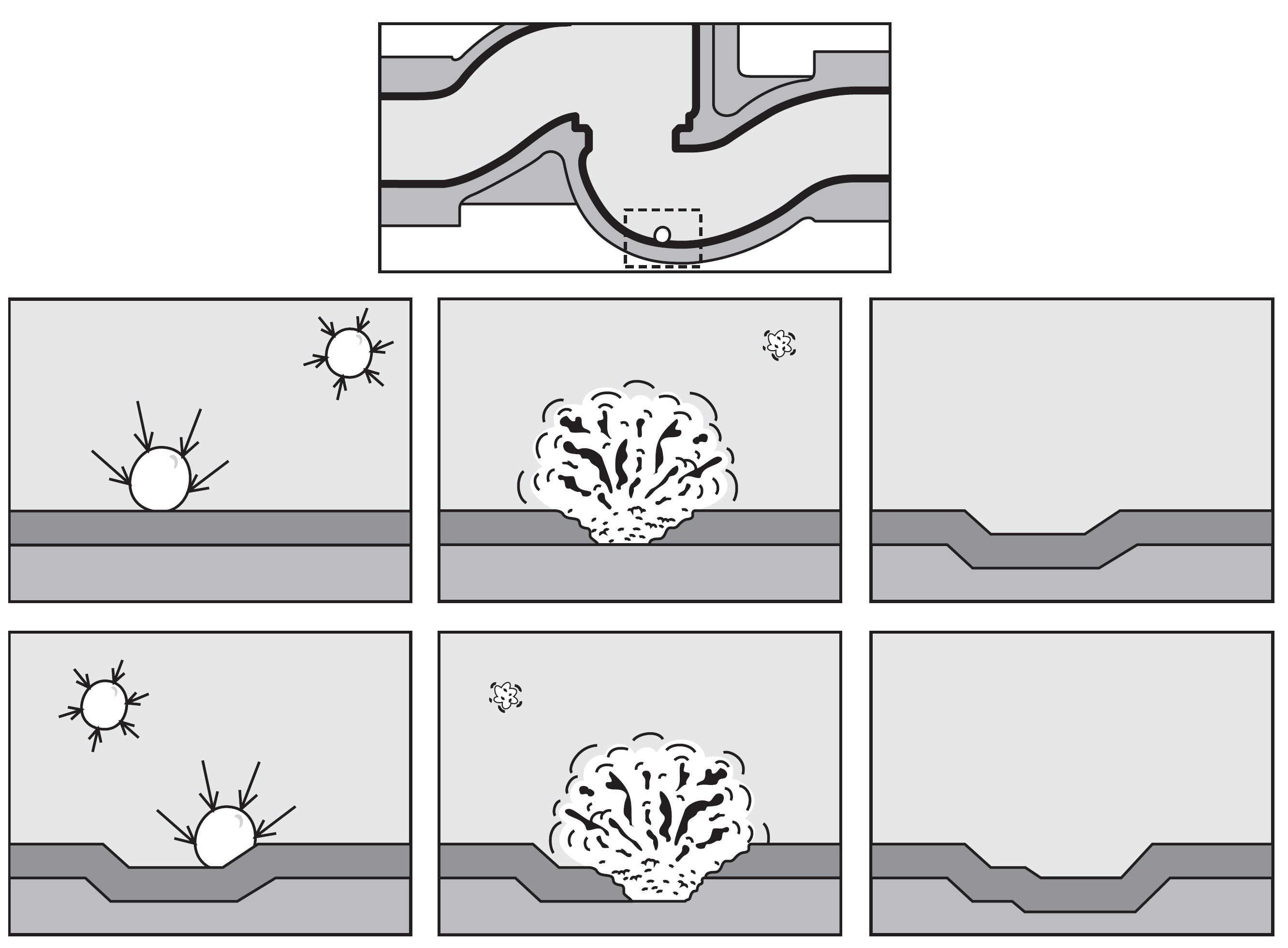

แต่หากในกรณีของเหลว (ต้องเป็นของเหลวล้วนๆ ไม่ใช่ของเหลวที่อยู่ในสภาวะอิ่มตัว) ไหลผ่านช่องทางแคบๆ (Restriction) หรือช่องทางการไหล (Port) ของวาล์ว ความเร็วของเหลวเพิ่มขึ้นอย่างต่อเนื่องจนความดัน ณ ตำแหน่งเดียวกันลดลงจน Vena Contracta Pressure (Pvc).มีค่าต่ำกว่าความดันไอของเหลว (Vapor Pressure) ให้ดูรูปที่ 121 ของเหลวจะกลายเป็นไอโดยมีสภาพเป็นฟองอากาศเล็กๆ ตำแหน่งนี้แหละคือจุดเริ่มต้น ปรากฏการณ์ Cavitation ขั้นตอนที่ 1 “เกิดฟองอากาศ” (ดูรูปที่ 122) จากนั้นของเหลวยังคงเคลื่อนที่ต่อไปยังทางด้านปลายน้ำ พื้นที่หน้าตัดช่องทางไหลช่องทางแคบๆ เริ่มขยายตัวขึ้น ทำให้ความเร็วของเหลวเริ่มลดลงส่งผลให้ความดัน ณ ตำแหน่งเดียวกันเพิ่มขึ้น ถ้าหากความดันปลายน้ำยังคงรักษาให้มีความดันสูงกว่าความดันไอของเหลว ฟองอากาศที่เกิดขึ้นในปรากฏการณ์ Cavitation ขั้นตอนที่ 1 จะเริ่มยุบตัวและระเบิดตัวเนื่องจากความดันของเหลวรอบๆตัวฟองอากาศอัดตัวเข้ากับฟองอากาศ (ดูรูปที่ 123) นี้คือปรากฎการณ์ Cavitation ขั้นตอนที่ 2 “ฟองอากาศยุบตัวระเบิดเข้าภายใน (Implosion)” ส่งผลให้ไปหน่วงการไหลของเหลว ผลที่ตามติดๆมาคือความดันค่อยๆ ฟื้นตัวกลับมา ดังนั้นการเกิด Cavitation จึงเป็นการเปลี่ยนสถานะจากของเหลวกลายเป็นไอ แล้วเปลี่ยนจากไอกลับมาเป็นของเหลวอีกครั้ง

รูปที่ 121 ความสัมพันธ์ความเร็วของไหลและความดันอธิบายด้วย Bernoulli’s Equation ในปรากฏการณ์ Cavitation ตรงตำแหน่ง Vena Contracta

เราแวะมาทำความรู้จักความดันไอเล็กน้อย ความดันไอ (Vapor Pressure) ใช้กับของไหลที่เป็นของเหลวและค่าความดันไอนี้เองจะเปลี่ยนแปลงตามอุณหภูมิ ความดันไอของน้ำที่อุณหภูมิแวดล้อมประมาณ 25 °C จะมีค่าความดันไอเท่ากับ 4 kPa(a) นั้นหมายถึงน้ำจะเดือดที่ 25 °C ถ้าความดันภายนอกถูกลดลงให้เหลือความดันเท่ากับ 4 kPa(a) และความดันไอของน้ำที่อุณหภูมิแวดล้อมประมาณ 100 °C จะมีค่าความดันไอเท่ากับ 101 kPa(a) นั้นหมายถึงน้ำจะเดือดที่ 100 °C ที่ระดับทะเลที่ความดันบรรยากาศเท่ากับ 101 kPa(a)

รูปที่ 122 ปรากฏการณ์ Cavitation ขั้นตอนที่ 1 (First Stage) และ ขั้นตอนที่ 2 (Second Stage)

ปรากฎการณ์ Cavitation ขั้นตอนที่ 2 นี้เองที่สร้างความเสียหายให้กับลิ้นวาล์วและ Seat Ring (บางครั้งเรียกรวมกันว่า “Trim” ซึ่งเป็นการเรียกส่วนประกอบโดยรวมที่มีผลต่อการไหลผ่านวาล์ว โดยทั่วไปจะประกอบด้วย ลิ้นวาล์วและ Seat Ring แต่ในวาล์วบางการออกแบบอาจเป็น ลิ้นวาล์วและ Seat Ring และ Retainer หรือ Disk Stack) เนื่องจากความดันที่เกิดขึ้นจากการแตกตัวของฟองอากาศที่ไปตกกระแทกเข้ากับลิ้นวาล์ว, Seat Ring, ผนังภายในตัวเรือนวาล์วและระบบท่อ เป็นต้น ในบางครั้งความดันอาจสูงถึง 218,000 Psi (1500 N/mm2) ในกรณีน้ำเป็นของไหล ผลตามมาคือเกิดคลื่นเสียงกระแทก (Shock Waves) ขึ้นภายในของไหล ถ้าหากคลื่นเสียงดังกล่าวกระแทกเข้ากับบริเวณผิวโลหะของวาล์วก็เสมือนเอาฆ้อนกระหน่ำตีผิววาล์ว หากเหตุการณ์ดำเนินการต่อเนื่องก็จะเกิดความล้าบนผิวโลหะทำให้ผิวโลหะสึกกร่อนแยกหลุดออกมา ดังตัวอย่างในรูปที่ 125

รูปที่ 123 ตัวอย่างการเกิดและพัฒนาการเมื่อของเหลวมีความดันต่ำกว่าความดันไอของเหลวนั้นๆ เป็นฟองอากาศแล้วระเบิดเข้าภายใน (Implosion) ทำความเสียหายต่อผิวลิ้นวาล์ว, Seat Ring และ ผนังภายในตัวเรือนวาล์ว เป็นต้น ที่เรียกว่า “Cavitation”

รูปที่ 124 ตัวอย่างการเกิด Cavitation ภายในตัววาล์ว

รูปที่ 125 Cavitatiion สร้างความเสียหายให้กับลิ้นวาล์วและ Seat Ring

ความเสียหายอีกด้านหนึ่งของการเกิด Cavitation นั้นคือไปลดสมรรถนะของวาล์วให้ลดลง และลดประสิทธิการทำงานของระบบหรือกระบวนการนั้นๆที่ติดตั้งวาล์วในระบบหรือกระบวนการดังกล่าวเพราะเมื่อเกิด Cavitation ความสามารถในการแปลงความดันตกคร่อมวาล์วทั้งหมดให้เป็นอัตราการไหลมวลจะทำให้ลดน้อยลง หรืออีกนัยหนึ่งคือ Cavitation ทำให้การไหลของเหลวผ่านวาล์วน้อยลงเพราะวาล์วมีค่า Flow Coefficient; CV ในทางปฏิบัติต่ำกว่าค่า CV ที่ได้จากการคำนวณนั้นเอง (อันนี้ต้องใจเย็น เดี๋ยวเนื้อหาต่อไปจะนำเสนอ..สูตร CV)

(10)

(10)

เมื่อ Q = อัตราการไหล

CV = Flow Coefficient

DP = Pressure Drop

S.G. = Specific Gravity

แต่หากเกิดปรากฏการณ์ Cavitation ขั้นตอนที่ 1 “เกิดฟองอากาศ” แล้วของเหลวยังคงเคลื่อนที่ต่อไปยังทางด้านปลายน้ำแม้ช่องทางแคบๆ เริ่มขยายตัวขึ้นแล้วก็ตามแต่ความเร็วของไหลเริ่มลดลงในลักษณะไม่ทำให้ความดัน ณ ตำแหน่งเดียวกันเพิ่มขึ้นแต่อย่างไร โดยยังคงมีอัตราการไหลโดยไม่มีความดันตกคร่อมเพิ่มขึ้น อีกทั้งความดันปลายน้ำยังคงมีค่าความดันต่ำกว่าความดันไอของไหล ของเหลวจะแปรสภาพจากของเหลวที่มีฟองอากาศผสมอยู่กลายเป็นไอผสมหยดละอองของเหลวเล็กๆ แทน (เปลี่ยนแปลงสถานะของเหลวเลย) เคลื่อนที่ต่อเนื่องต่อไปด้วยความเร็วสูง ปรากฏการณ์ดังกล่าวเรียกว่า “Flashing” ดังในรูปที่ 126 เนื่องจากของเหลวกลายเป็นไอทำให้ปริมาตรเปลี่ยนแปลงเพิ่มขึ้นอย่างมากส่งผลให้ความเร็วการเคลื่อนที่ของไอที่มีหยดละอองของเหลวเล็กๆ ผสมอยู่เคลื่อนที่ต่อไปด้วยความเร็วสูงอาจถึงหรือมากกว่า 100 ft/s (30.48 m/s) ละอองของเหลวเล็กๆที่เคลื่อนที่ไปพร้อมกับไอด้วยความเร็วสูงนี้เองที่จะสร้างความเสียหายให้กับตัววาล์ว ความเสียหายที่เกิดขึ้นมักเป็นตำแหน่งที่ของไหลมีความเร็วสูงสุดและเกิดเป็นรอยราบเรียบ มันเงา เป็นแนวร่องยาวซึ่งต่างจากการเกิด Cavitation ที่รอยเนื้อโลหะลักษณะยุยเปื้อยเป็นผิวเป็นหลุมละเอียด อีกทั้งเสียงที่การเกิด Flashing เองก็ดังไม่เกิน 85 dBA ทำให้ยากต่อการตรวจสอบด้วยเสียง จึงต้องตรวจสอบปรากฏการณ์ “Flashing” ว่ายังคงเกิดขึ้นต่อเนื่องหรือไม่โดยตรวจสอบว่าความดันด้านทางออกวาล์ว (P2) ยังคงมีค่าน้อยกว่าความดันไอ (PV) หรือไม่

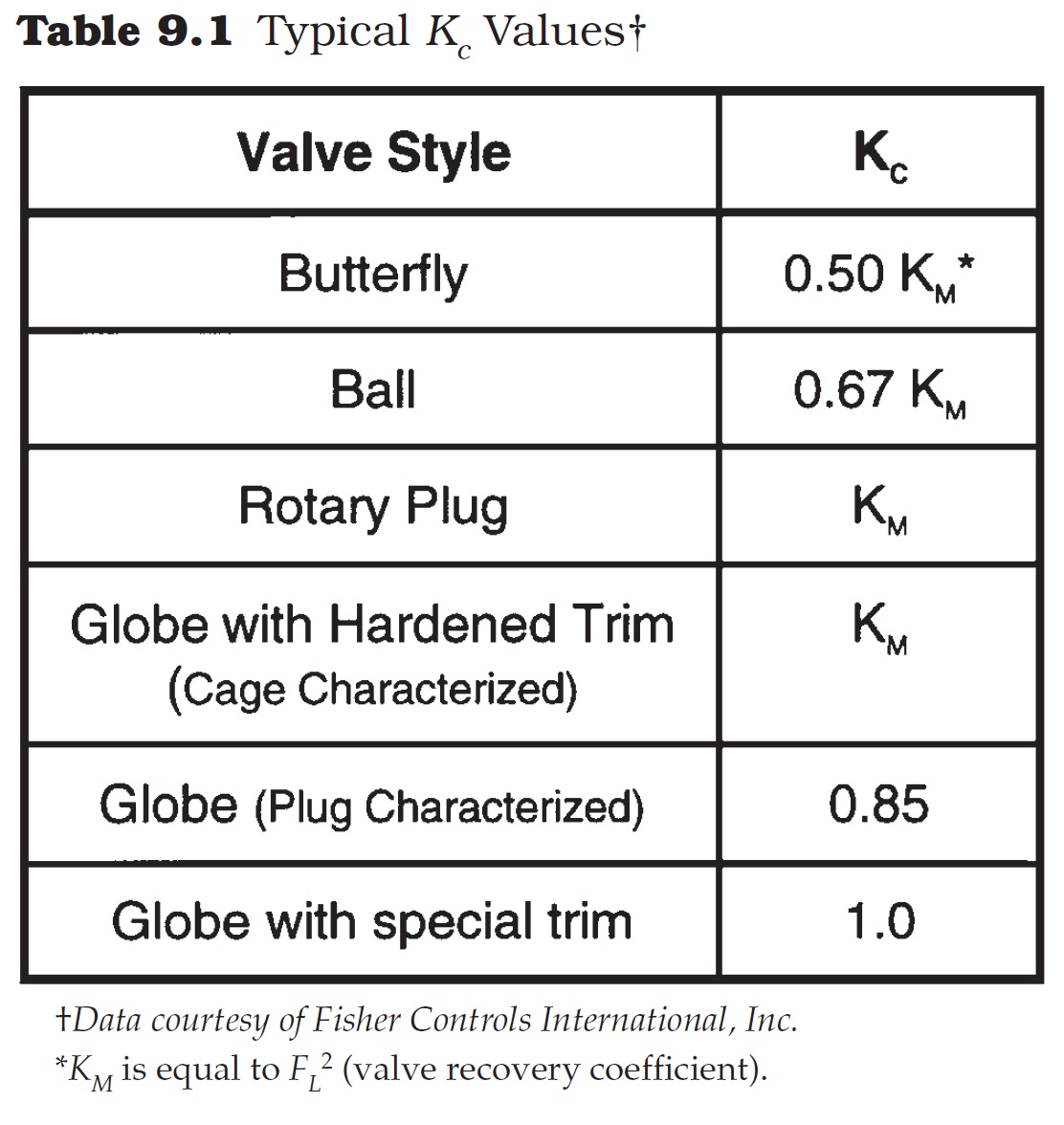

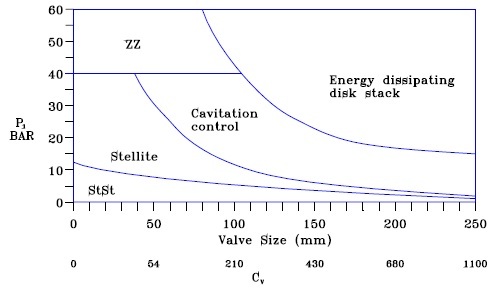

ในวงการผู้ผลิตวาล์วได้พยายามที่จะทำนายการเกิด Cavitation เพื่อสามารถออกแบบและศึกษาลู่ทางพร้อมหาทางหนีทีไล่ให้สอดรับกับการใช้งานวาล์ว เช่น นำไปเลือกใช้ชนิดวัสดุที่จะนำมาทำลิ้นวาล์วและ Seat Ring ให้แข็งขึ้น เป็นต้น โดยศึกษาจากความสัมพันธ์ระหว่างอัตราการไหลของเหลวกับรากที่สองของความดันตกคร่อมวาล์ว (ดูรูปที่ 131) จึงเกิด Flow Curve Cavitation Index; KC

(11)

(11)

เมื่อ KC = อัตราการไหล

P1 = ความดันด้านทางเข้าวาล์ว

P2 = ความดันด้านทางออกวาล์ว

PV = ความดันไอของเหลว ณ ทางออกวาล์ว และจุด Vena Contracta

DP = P1 - P2

Cavitation Index; KC จึงอยู่บนข้อสมมุตว่าวาล์วอาจเป็นฟังก์ชั่นการไม่เกิด Cavitation ที่จุดใดๆที่มีความดันตกคร่อมน้อยกว่าค่าความดันตกคร่อมที่คำนวณด้วย Cavitation Index; KC ตัวอย่าง KC ดังในรูปที่ 128

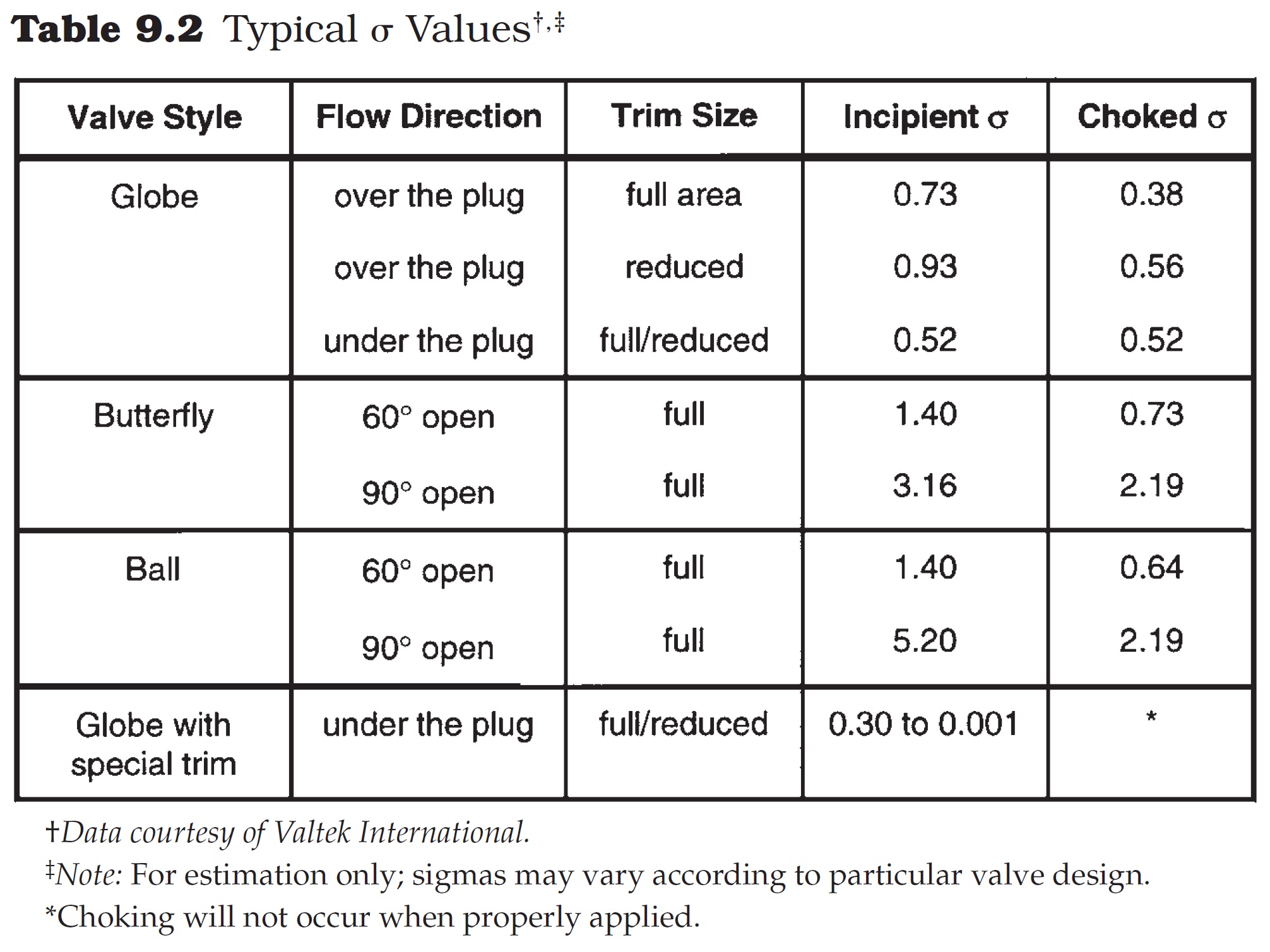

แต่ในปี ค.ศ. 1995 ทาง Instrument Society of America (ISA) ได้กำหนด Cavitation Index ตัวใหม่ เรียกว่า s ซึ่งนิยามให้เป็นอัตราส่วนของแรงที่ต้านการเกิด Cavitation ต่อแรงที่ก่อให้เกิด Cavitation

(ก)

(ข)

รูปที่ 126 ปรากฏการณ์ “Flashing”

รูปที่ 127 ลิ้นวาล์วเสียหายเนื่องจากการเกิดทั้ง Flashing และ Cavitation

รูปที่ 128 ค่า Cavitation Index; KC ของผู้ผลิตวาล์ว FISHER

(12)

(12)

เมื่อ s = Cavitation Index

P1 = ความดันด้านทางเข้าวาล์ว วัดที่ระยะก่อนทางเข้าวาล์วระยะเท่ากับเส้นผ่านศูนย์กลางท่อทางเข้าวาล์ว

P2 = ความดันด้านทางออกวาล์ว วัดที่ระยะหลังทางออกปลายน้ำของวาล์วไประยะเท่ากับ 5 เท่าของเส้นผ่านศูนย์กลางท่อทางออกวาล์ว

PV = ความดันไอของเหลว ณ ทางออกวาล์ว ที่อุณหภูมิของเหลวไหล

ดังนั้นยิ่ง s มีค่ามากขึ้นแสดงว่ายิ่งเกิดความเสียหายเนื่องจากเกิด Cavitation น้อยลง ในทางกลับกัน ยิ่ง s มีค่าน้อยลงแสดงว่ายิ่งมีโอกาสเกิดความเสียหายเนื่องจากเกิด Cavitation มากขึ้น แต่ถ้า s มีค่าเท่ากับ 0 หรือติดค่าลบแสดงว่าจะเกิด Flashing แต่หากคำนวณแล้ว s ตกอยู่ระหว่าง Incipient s และ Choked s จะต้องเตรียมมาตรการรองรับเพื่อป้องกันการเกิด Cavitation เช่น เลือกใช้ ลิ้นวาล์วและ Seat Ring แบบพิเศษ สำหรับค่า Incipient s และ Choked s ได้จากห้องปฏิบัติการของผู้ผลิตวาล์ว ตัวอย่างดังในรูปที่ 130 โดย Incipient s เป็นค่าบ่งบอกว่า Cavitation เริ่มเกิดขึ้น ส่วน Choked s บ่งบอกว่า Choked Flow หรือ Full Cavitation (หรือ Choked Cavitation) กำลังเกิดขึ้น

รูปที่ 129 พัฒนาการของการเกิด Cavitation

รูปที่ 130 ค่า Incipient s และ Choked s ของผู้ผลิตวาล์ว Valtek

ด้วยเหตุนี้จึงมี 3 เงื่อนไขการไหลของเหลวหรืออัตราส่วนความดันที่เข้ามาเกี่ยวข้องกับการเกิด Cavitation ดังนี้

ก. Incipient Cavitation; (DPinc cavitation) สำหรับคำว่า “Incipient” หมายถึง “starting” ดังนั้น Incipient Cavitation จึงหมายถึงการเกิด Cavitation นับตั้งแต่ทันที่ที่ความดันมีค่าต่ำกว่าความดันไอของเหลวและต่อเนื่องจนกระทั่งการไหลเริ่ม Choked ซึ่งเป็นจุด “Full Cavitation” เกิดขึ้น ด้วยเหตุนี้ Incipient Cavitation เป็นอัตราส่วนความดันที่ฟองอากาศฟองแรกเกิดขึ้นในของเหลวที่เกิด Cavitation เค้าบอกว่าตรวจพบด้วยการวัดทางคลื่นเสียง (Acoustic Measurement) พิจารณาจากผลต่างความดันทางเข้าช่องแคบหรือเสมือนวาล์ว P1 กับความดันด้านทางออกช่องแคบหรือเสมือนวาล์ว P2 ให้มีค่าเท่ากับ DP ดังนั้นเพื่อป้องกันความเสียหายที่เกิด Cavitation หาค่าผลต่างความดันตกคร่อมวาล์วสูงสุดที่ยอมให้ได้ (DPinc cavitation) มีค่าเท่ากับ

(13)

(13)

เมื่อ KFZ = Valve Recovery Coefficient

(14)

(14)

0.7 สำหรับ ½ ถึง 2 นิ้ว Brass

0.7 สำหรับ ½ ถึง 2 นิ้ว Brass Body

0.5 สำหรับ 2 ½ ถึง 6 นิ้ว Cast Iron Body

P1 = Absolute Inlet Pressure (Psia)

Pv = Absolute Vapor Pressure (Psia)

FL = Pressure Recovery Factor

ในการเลือกวาล์วจึงไม่ควรเลือกวาล์วที่มีค่าความดันตกคร่อมสูงกว่าค่าผลต่างความดันตกคร่อมวาล์วสูงสุดที่ยอมให้ได้ (DPinc cavitation) แต่อย่างไรก็ตามในทางปฏิบัติค่าผลต่างความดันนี้อาจถูกละเลยไม่นำมาพิจารณาก็ได้เนื่องจากหากมีค่าสูงกว่าค่า DPinc cavitation ก็ไม่ก่อให้เกิดเสียงดังมากหรือสร้างความเสียหายจนรับไม่ได้ ยกเว้นในวาล์วที่ใหญ่มากๆ

ตัวอย่างเช่นวาล์วที่มี Fd = 0.46, FL = 0.88 และ CV = 200 จะได้ KFZ = 0.194

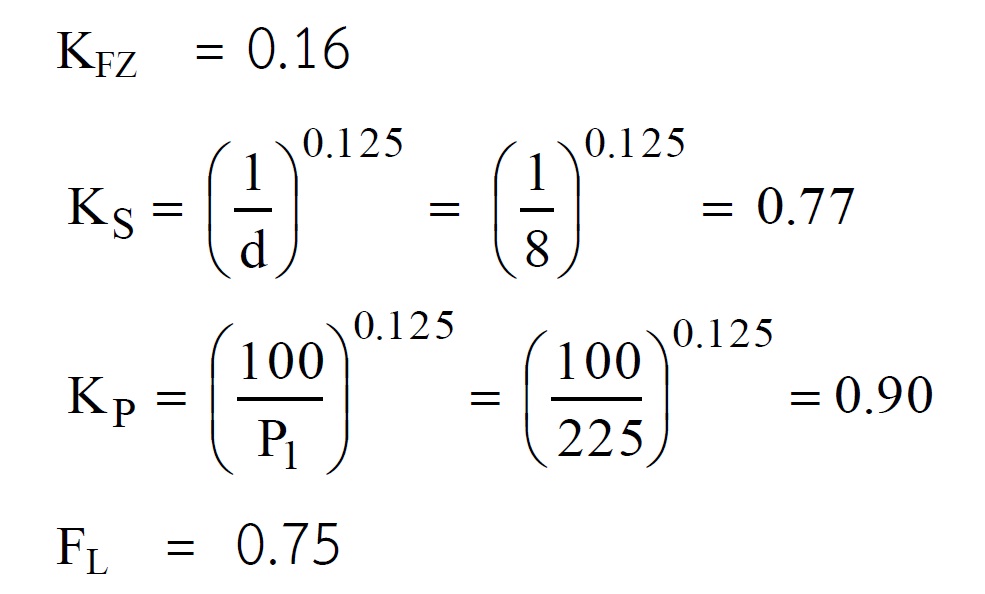

ข. Damage Inducing Cavitation; (DPdamage) เป็นอัตราส่วนความดันที่เราต้องพิจารณาอย่างจริงจังเพราะเมื่อความดันตกคร่อมวาล์วสูงมากกว่าค่านี้แล้วจะส่งผลทำให้ลิ้นวาล์วและ Seat Ring หรือรวมกันเรียกว่า Trim มีอายุใช้งานสั้นลงแน่ๆ เพราะจะเกิด Cavitation และเสียงดังเมื่อวาล์วทำงานนั้นเอง

(15)

(15)

เมื่อ KD = Coefficient of Damage

สำหรับ Globe Valve และ Rotary Valve ทั่วไปซึ่งประกอบด้วยTrim (ลิ้นวาล์วและ Seat Ring) แบบมาตรฐาน เราพอประมาณค่าเท่ากับ

(16)

(16)

เมื่อ KS = Size Coefficient

(17)

(17)

KP = Pressure Correction Factor

(18)

(18)

d = Valve Size (In.)

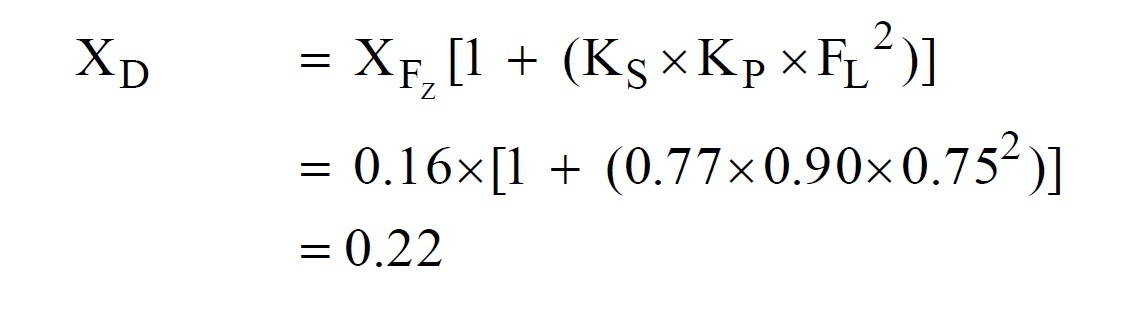

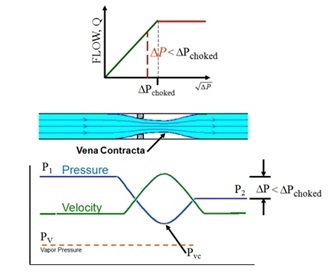

ตัวอย่าง วาล์วชนิด Butterfly Valve ขนาด 8 นิ้ว ใช้งานควบคุมการไหลของน้ำเย็นซึ่งมี Pv เท่ากับ 0.5 Psia สมมุตว่ามี Coefficient of Valve; CV เท่ากับ 640, P1 เท่ากับ 225 Psia, Pressure Recovery Factor; FL เท่ากับ 0.75 และ Valve Recovery Coefficient; KFZ เท่ากับ 0.16 เราจะหาค่า Coefficient of Damage; KD ได้

KFZ = 0.16

จะได้ว่า

และ Pv = 0.5 Psia

ดังนั้นความดันตกคร่อมวาล์วที่ยอมให้ได้สูงสุดเพื่อไม่ก่อให้เกิด Cavitation และเสียงดังมีค่าเท่ากับ

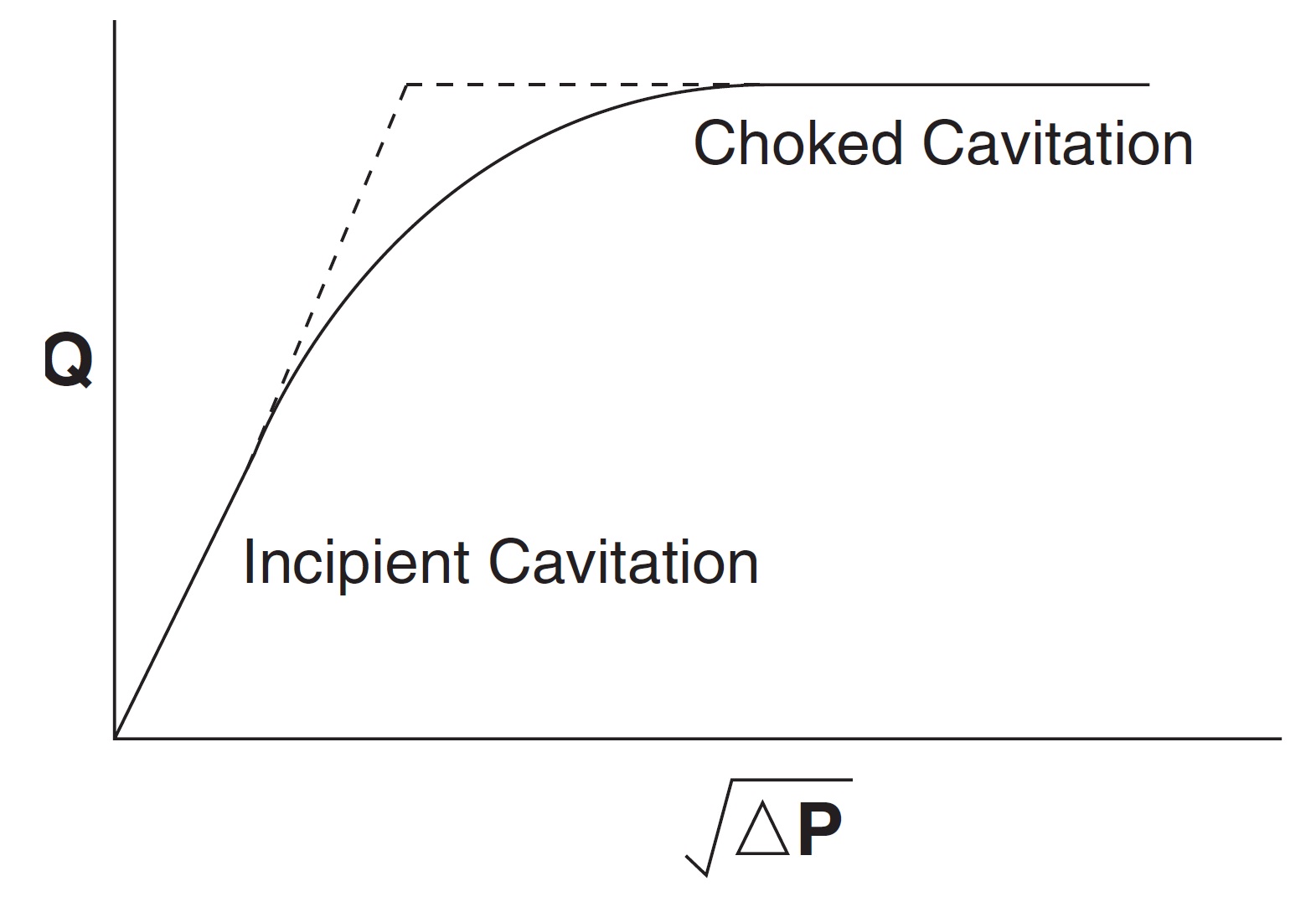

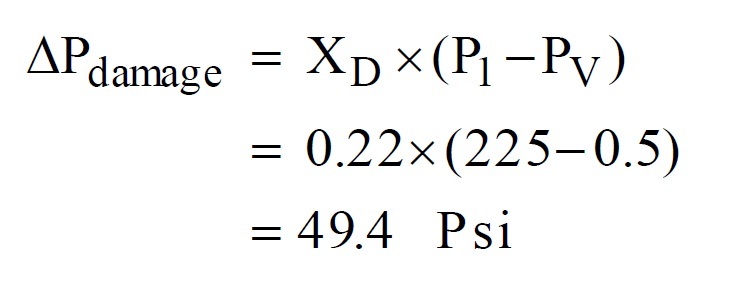

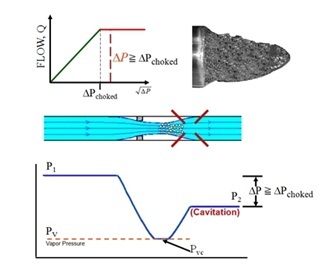

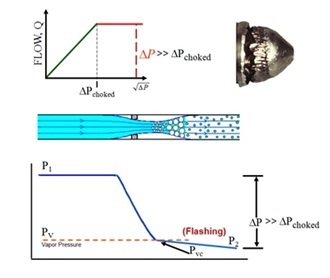

ค. Choked Cavitation Flow; (DPchoked) ก่อนอื่นเพื่อความเข้าใจตรงกันจึงขอปูพื้นฐานการไหลในระบบท่อเล็กน้อยดังนี้ โดยปกติอัตราการไหลของเหลวภายในท่อที่ไหลผ่านวาล์วจะเป็นสัดส่วนโดยตรงกับรากที่สองของความดันตกคร่อมวาล์ว นั้นคือหากเราต้องการอัตราการไหลของเหลวเพิ่มขึ้นเราต้องสร้างความดันตกคร่อมวาล์วให้มากขึ้นหรือสร้างแรงดันทางเข้าวาล์วให้มากขึ้นและลดแรงดันทางออกวาล์วให้น้อยลงนั้นเอง แต่เมื่อเราเพิ่มความดันตกคร่อมวาล์วจนถึงค่าหนึ่งอัตราการไหลจะไม่เพิ่มขึ้นอีกต่อไป ณ ตำแหน่งนี้เราเรียกการไหลว่ามันถูก “Choked” และเราเรียก “Choking Pressure Drop” (DPchoked) ดูรูปที่ 131

รูปที่ 131 อัตราการไหลของเหลวผ่านวาล์วควบคุมเป็นฟังก์ชั่นของความดันตกคร่อมวาล์ว

ของเหลวไหลผ่านจุดที่เรียกว่า Vena Contracta (ดูรูปที่ 119) ณ ที่ค่าความดันตกคร่อมวาล์วค่าหนึ่งเราพบว่าความเร็วการไหลที่จุดดังกล่าวจะมีค่าสูงสุดหรือมีอัตราการไหลสูงสุดแต่จะเป็นจุดที่มีความดันต่ำสุดตามสมการ Bernoulli’s Equation เราแยกพิจารณาปรากฏการณ์ออกเป็น 3 กรณีหลักๆ คือ ในกรณีที่ 1 หากค่าความดันตกคร่อมวาล์วยังคงน้อยกว่า Choking Pressure Drop (DPchoked) และค่าความดันที่ Vena Contracta (PVC) มีค่าสูงกว่าความดันไอของไหล (PV) แล้วอัตราการไหลภายในท่อที่ไหลผ่านวาล์วจะเป็นสัดส่วนโดยตรงกับรากที่สองของความดันตกคร่อมวาล์ว คือ Ö(P1- PVC) (ดูรูปที่ 132)

รูปที่ 132 การไหลของเหลวเสมือนผ่านวาล์วควบคุม, DP < DPchoked , PVC > PV

ในกรณีที่ 2 หากความดันตกคร่อมวาล์วเพิ่มมากขึ้น อัตราการไหลจะเพิ่มสูงขึ้นตาม ทำให้มีความเร็วการไหลที่จุด Vena Contracta สูงเพิ่มขึ้นส่งผลให้ค่าความดันที่ Vena Contracta (PVC) มีค่าต่ำลง หากเหตุการณ์ยังคงดำเนินต่อไปจนความดันตกคร่อมวาล์วมีค่ามากกว่า Choking Pressure Drop (DPchoked) แล้วอัตราการไหลจะไม่ขึ้นอยู่กับรากที่สองของความดันตกคร่อมวาล์วอีกต่อไปเนื่องจากเกิดการไหลถูก Choked และหากค่าความดันที่ Vena Contracta (PVC) มีค่าต่ำว่าความดันไอของเหลวก็จะเกิดทั้งปรากฏการณ์ทั้ง Cavitation และ Choked Flow นั้นคือของเหลวกลายเป็นไอแต่มีละอองของเหลวผสมอยู่และไอผสมละอองของเหลวดังกล่าวจะไหลผ่าน Vena Contracta ด้วยความเร็วเท่ากับหรือสูงกว่าความเร็วเสียง จะเกิดความดันต่ำมหาศาลบริเวณ Vena Contracta อัตราการไหลจะขึ้นอยู่กับเฉพาะค่าความดันทางเข้าวาล์วอย่างเดียวเท่านั้น ในส่วนของละอองของเหลวที่ผสมกับซึ่งเคลื่อนที่ด้วยความเร็วสูงก็จะมีแรงกระแทกทำลายผิวโลหะภายในตัวเรือนวาล์ว แต่เมื่อเคลื่อนที่ต่อไปจนมีความดันสูงกว่าความดันไอของเหลวสภาพของไอผสมละอองของเหลวจะกลับมาเป็นของเหลวต่อไป (ดูรูปที่ 133)

รูปที่ 133 การไหลของเหลวเสมือนผ่านวาล์วควบคุม, DP ≥ DPchoked , PVC < PV

ในกรณีสุดท้าย ถ้าหากความดันตกคร่อมวาล์วยังมากกว่า Choking Pressure Drop (DPchoked) และค่าความดันที่ Vena Contracta (PVC) มีค่าต่ำว่าความดันไอของเหลวประกอบกับความดันด้านทางออกยังคงต่ำกว่าความดันไอของเหลวอย่างต่อเนื่อง ก็จะเกิดทั้ง Choked Flow และ Flashing ซึ่งของเหลวจะกลายเป็นไอแทบจะสมบูรณ์อาจมีละอองของเหลวบ้าง อำนาจทำลายล้างจะเป็นในรูปเส้นสาย (ดูรูปที่ 134)

รูปที่ 134 การไหลของเหลวเสมือนผ่านวาล์วควบคุม, DP ≥ DPchoked , PVC < PV, P2 < PV

Choked Flow คืออะไร

Choked Flow หรือบางครั้งอาจเรียกว่า “Critical Flow” จะเกิดขึ้นในตัววาล์ว เมื่อแรงดันตกคร่อมที่ตัววาล์วเพิ่มขึ้นจนกระทั่งอัตราการไหลที่ไหลผ่านตัววาล์วมีค่าคงที่ไม่เปลี่ยนแปลงใดๆ ทั้งสิ้นอีกทั้งพบว่าอัตราการไหลนี้จะยังมีค่าคงที่ต่อไปแม้ความดันตกคร่อมวาล์วจะเพิ่มขึ้นก็ตาม Choked Flow จึงเกิดขึ้นเมื่อความเร็วของเหลวไต่ขึ้นมาถึงระดับ Sonic หรือ 1 Mach ในขณะเดียวกันความดันของเหลวในระบบท่อดังกล่าวก็จะลดลงอย่างมาก (ตามสมการ Bernoulli’s Equation) จนต่ำกว่าความดันไอของเหลวนั้นคือของเหลวที่กลายเป็นไอมีความเร็วเท่ากับความเร็วเสียงตรงตำแหน่ง Vena Contracta สำหรับของเหลว Choked Flow เป็นตัวชี้วัดถึงจุดเริ่มต้นของของเหลวกลายเป็นก๊าซเต็มรูปแบบเรียกว่า “Full Cavitation” (เพราะก๊าซจะไหลด้วยความเร็วเท่ากับความเร็วเสียง) ในกรณีของก๊าซก็ยังคงสภาพเป็นก๊าซที่มีความเร็วท่ากับเสียงเช่นกัน ผลลัพธ์ Choked Flow หมายถึงเกิดปรากฏการณ์ทั้ง Cavitation และเสียงดัง ซึ่งจะก่อให้เกิดการสั่นสะเทือน, ความเสียหายกับลิ้นวาล์ว, Seat Ring และตัวเรือนวาล์ว เป็นต้น

อัตราการไหลผ่านวาล์วภายหลังที่เกิดสภาวะ Choked ดังที่กล่าวมานั้นจะเพิ่มขึ้นหรือลดลงขึ้นอยู่กับความดันทางเข้าวาล์ว P1 เพียงค่าเดียวเท่านั้น ซึ่งก็เสมือนหลักการเดียวกับมาตรวัดแบบ Sonic Nozzle ซึ่งเราใช้วัดอัตราการไหลมวลก๊าซได้จากการวัดค่าความดันทางเข้ามาตรวัดชนิดนี้นั้นเอง

วิธีการแก้ไขปัญหาเมื่อวาล์วที่ใช้งานตกอยู่ภายใต้สภาวะอย่างนี้หรือที่เราเรียกวาล์วประเภทนี้ว่า “Sever Service Valve” ก็คือต้องออกแบบ Trim ลดแรงดันเป็นขั้นๆ เพื่อป้องกันการเกิด Cavitation และลดความเสียหายที่จะเกิดกับวาล์ว หรือออกแบบด้วยความคิดใหม่ๆ ซึ่งเราไม่อยากขยายขอบเขตเนื้อหาออกไปจนถึงจุดนั้น

อัตราส่วนความดัน Choked (Choked Pressure Ratio) ณ ตำแหน่งที่อัตราการไหลผ่านวาล์วยังคงที่ในขณะที่ความดันลดลงเหลือ P2

(19)

(19)

เมื่อ Kchoked = Coefficient of Choked

(20)

(20)

ที่ความดันตกคร่อม ณ ตำแหน่งนี้เสียง Cavitation มีค่าใกล้เคียงค่าความดังสูงสุด อีกทั้งเกิดความเสียหายจาก Cavitation .ในสภาวะรุนแรงเช่นนี้จะเกิดขึ้นในระบบท่อบริเวณท้ายน้ำของวาล์วในพวก Rotary Valve บางครั้งจะเรียกว่า “Super Cavitation”

รูปที่ 135 ปรากฎการณ์จริงๆ จากสภาวะ Non-Choked Flow เป็น Choked Flow

วาล์วที่มีการฟื้นตัวความดันสูง เช่น Ball Valve (ดูรูปที่ 136) และ Butterfly Valve จะเกิด Choked ที่ค่าความดันตกคร่อมวาล์วต่ำกว่าวาล์วที่มีการฟื้นตัวความดันต่ำ เช่น Globe Valve ซึ่งมีช่องทางการไหลที่คดเคี้ยวและแคบถึงแม้อยู่ในตำแหน่งเปิดวาล์วสุดก็ตาม

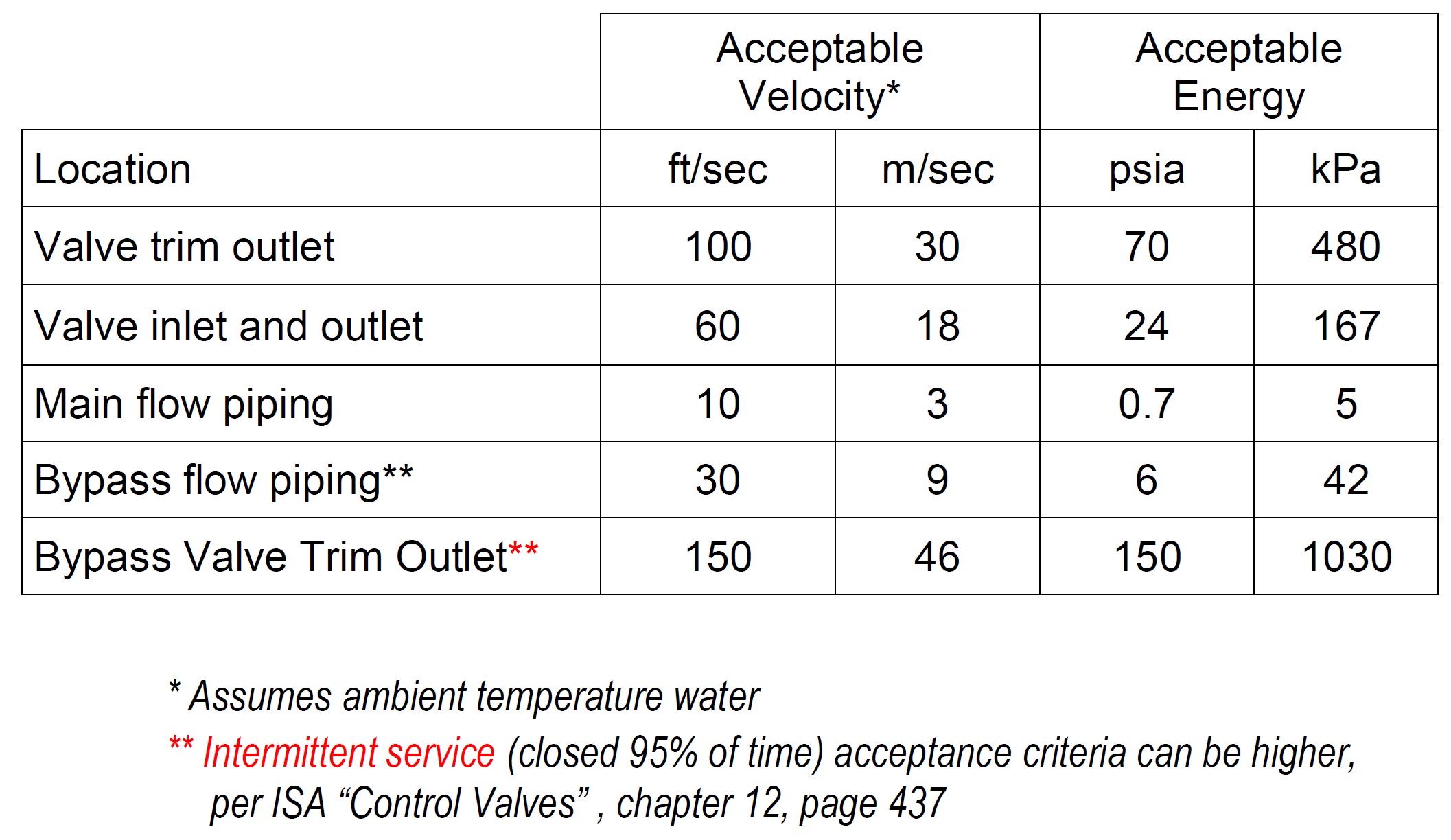

เมื่อเราพิจารณาในเทอมของความดันของไหลภายในตัววาล์วในรูปอัตราส่วนความดันไปแล้ว เราอาจพิจารณาในเทอมของความเร็วของไหลที่วิ่งผ่านลิ้นวาล์วและ Seat Ring เพราะการเปลี่ยนแปลงความดันมีความสัมพันธ์กับการเปลี่ยนแปลงความเร็วของไหลภายในตัววาล์วอย่างแยกจากกันไม่ออกดังในรูปที่ 121 และรูปที่ 126 ด้วยเหตุนี้ทาง ISA จึงกำหนดให้ความเร็วของเหลว ณ ตำแหน่งทางออกระหว่างลิ้นวาล์วกับ Seat Ring หรือที่เรียกรวมกันในกรณีว่า Trim (Valve Trim Outlet) มีความเร็วสูงสุดไม่เกิน 30 m/s (ดูรูปที่ 137) แต่โดยทั่วไปไม่ควรมีความเร็วเกิน 10 m/s หรืออีกนัยหนึ่งคือความเร็วที่เรียกว่า Vena Contracta Velocity; Vvc นั้นเอง ในขณะที่ความเร็วของเหลวไหลในระบบท่อสูงสุดโดยทั่วไปไม่เกิน 3 - 4.5 m/s (10 - 15 ft/s) และนี้คือเบื้องหลังว่าปกติแล้วทำไม Control Valve จึงมีขนาดเล็กกว่าขนาดของท่อที่ไปติดตั้ง หรือกลายเป็นความเชื่อหรือเป็นลูกสูตรลดขนาดวาล์วลง 1 ขนาดจากระบบท่อที่วาล์วไปติดตั้ง ดังสมการข้างล่าง

รูปที่ 136 ตัวอย่างการฟื้นตัวความดันสูงของ Ball Valve

(21)

(21)

(22)

(22)

และให้ความเร็วของก๊าซหรือไอบริเวณทางออก Trim วาล์วมีความเร็วไม่เกิน 0.33 Mach หรือ 1 ใน 3 ความเร็วเสียง เพื่อป้องกันเสียงดังจากการทำงานของวาล์ว แต่ถ้าเราไม่สนใจเรื่องเสียงดังก็สามารถเพิ่มความเร็วก๊าซหรือไอได้ไม่เกิน 0.50 Mach หรือ 1 ใน 2 ความเร็วเสียง เมื่อความเร็วเสียงมีค่าเท่ากับ 1100 ft/s (335 m/s) หรือ 750 mi/h (1200 km/h)

รูปที่ 137 ISA™ Fluid Energy - Acceptance Criteria

วิธีการแก้ไขปัญหาเมื่อเราเจอ Cavitation ภายในวาล์ว

ให้พิจารณารูปที่ 121 และรูปที่ 122 ว่าเราจะ

1. ทำอย่างไรเพื่อเพิ่มความดันด้านทางเข้าวาล์ว (P1) และความดันด้านทางออกวาล์ว (P2)

- พิจารณาจากรูปที่ 121 และรูปที่ 122 ศึกษาสภาวะเงื่อนไขความดันของเหลวในระบบที่ทำให้เกิด Cavitation ถึงแม้เรารู้สภาวะความดันในระบบและเราเปลี่ยนแปลงการทำงานของระบบไม่ได้ ดังนั้นต้องหลบไปพิจารณาตำแหน่งติดตั้งที่สร้างแรงดันทางเข้าและทางออกวาล์วให้เพิ่มขึ้นจากเดิม เช่น ติดตั้งวาล์วในตำแหน่งปลายน้ำหรือต้นน้ำของระบบท่อ หรือถัดจาก Heat Exchanger ซึ่งจะช่วยเพิ่มความดันทางเข้าวาล์วและความดันทางออกวาล์วเนื่องจากของเหลวออกจาก Heat Exchanger มีอุณหภูมิต่ำลง หรือแม้แต่ติดตั้งวาล์วในตำแหน่งทีต่ำกว่าระบบเพื่อเพิ่ม Static Head ทางเข้าวาล์วก็น่าลอง

2. ทำอย่างไรทำให้ผลต่างความดัน P1- P2 น้อยลงหรือความดันตกคร่อมวาล์วน้อยลง

3. ทำอย่างไรให้ DPchoked ให้มีค่าสูงซึ่งเป็นฟังก์ชั่งของความดันด้านทางเข้าวาล์ว (P1) (ต้องมีค่าสูง), ความดันไอของเหลว (PV) (ต้องมีค่าต่ำ) และลักษณะรูปร่างภายในตัวเรือนวาล์วต้องมีค่า FL สูงๆ เช่น ในกรณีลดความดันไอของเหลว (PV) จากหลักการที่ว่าความดันไอของเหลวจะลดลงเมื่อของเหลวมีอุณหภูมิลดลง เราจึงอาจติดตั้งวาล์วในต่ำแหน่งที่มีอุณหภูมิของเหลวต่ำ เช่น ทางออก Heat Exchanger ก็ได้ สำหรับลักษณะรูปร่างภายในตัวเรือนวาล์วจะสะท้อนออกมาจากการทดสอบหา Pressure Recovery Factor; FL ของวาล์ว (ดูรูปที่ 138) หากวาล์วใดมีค่า FL สูง แสดงว่ามีแนวโน้มโอกาสเกิด Cavitation ได้ต่ำ

4. ทำอย่างไรให้ Vena Contracta Pressure (Pvc) มีค่าสูงขึ้น

5. ทำอย่างไรให้ Vena Contracta Velocity (Vvc) มีค่าน้อยลง

รูปที่ 138 Pressure Recovery Factor; FL ของชนิดของวาล์วโดยทั่วไป

เมื่อทำตามที่กล่าวมาแล้วไม่ทำให้สภาวะเงื่อนไขการทำงานของระบบเปลี่ยนไปโดยเฉพาะอัตราการไหลก็จะสามารถแก้ไขปัญหา Cavitation ได้โดยพอมีแนวทางตัวอย่าง เช่น

- หลีกเลี่ยงไม่ให้ความดันตกคร่อมวาล์วสูงเกิน Damage Inducing Cavitation; (DPdamage) โดยเปลี่ยนแปลงระบบหรือกระบวนการที่ติดตั้งวาล์วเข้าไป หากเปลี่ยนแปลงไม่ได้ให้

- เลือกวาล์วที่ลิ้นวาล์วและ Seat Ring ที่ทำให้สร้างความดันฟื้นตัวมากๆ (Pressure Recovery Factor; FL มากๆ)

- เลือกใช้ลิ้นวาล์วและ Seat Ring ทำด้วยวัสดุแข็งแรงทนทานเพียงพอเพื่อต้านความเสียหาย เช่น. Stellite Hard Facing

- เลือกใช้วาล์วแบบ Server Service Valve ที่มี Anti-Cavitation Trim

- ใช้หรือติดตั้ง Single–Stage Resistance Plate หรือ Multi–Stage Resistance Plate ด้านท้ายน้ำของวาล์ว

- ควบคุมให้ตำแหน่งการระเบิดยุบตัวของฟองอากาศและบังคับให้ระเบิดยุบตัวในบริเวณที่ห่างจากตำแหน่งชิ้นส่วนอุปกรณ์ทำงานที่สำคัญของวาล์ว คือลิ้นวาล์วกับ Seat Ring

- ติดตั้งวาล์วที่เหมือนกัน (Identical Valves) จำนวน 2 ตัวต่อแบบอนุกรมในระบบฯ จะส่งผลให้เกิดสภาวะ Twin-stage Trim เสมือนนาข้าวขั้นบันไดเชิงภูเขา ก็นึกไป.... การคำนวณ Pressure Recovery Factor; FL หรือ KD ของผลการติดตั้งวาล์วดังกล่าวจะเปลี่ยนจาก FL หรือ KD เป็น ÖFL หรือ ÖKD นั้นคือเราทำการเพิ่ม Pressure Recovery Factor (FL) นั้นเอง ยกตัวอย่างเช่น วาล์วมีค่า FL = 0.7 เมื่อนำวาล์วเหมือนกัน 2 ตัวต่ออนุกรมจะได้ผลรวม Pressure Recovery Factor = ÖFL = Ö0.7 = 0.84 นั้นหมายถึงค่า Pressure Recovery Factor (FL) ที่เพิ่มขึ้นจะทำให้ความดันตกคร่อมวาล์วน้อยลง ในทางทฤษฎีดูดี แต่ในทางปฏิบัติจะไม่เป็นจริงในทุกกรณีเพราะวาล์วจะไม่สามารถทำงานควบคุมได้ดีพร้อมกันทั้ง 2 ตัว ยกเว้นในระบบหรือกระบวนการฯ ทำงานด้วยระบบควบคุมป้อนกลับชนิดควบคุมแบบสัดสวนที่มี Proportional Band ต่ำมาก (Proportion Gain สูงมาก) ทำให้ Band of Controller Output ที่จะส่งสัญญาณไปควบคุมการทำงานวาล์วจากค่าต่ำสุดถึงค่าสูงสุดมีค่าต่ำมากคือมีสภาวะเข้าใกล้การควบคุม ON-OFF นั้นเอง กับการตอบสนองจังหวะการทำงานช้า (Slow Response Times)

รูปที่ 139 ความสัมพันธ์โดยภาพรวมระหว่าง CV กับความดันทางเข้าวาล์ว P1

- เพราะว่าเสียงดังที่เกิดขึ้นและความเสียหายที่ตามมาบ่อยครั้งที่จะเกิดก่อนที่ค่า DP จะมีค่าเกิน DPchoked ดังนั้นเพื่อป้องกันการเกิด Cavitation ในวาล์วและลดความเสียหายให้ต่ำสุด 1 ในหลายเทคนิคที่ใช้กระทำด้วยคำนวณหาค่า Sound Pressure Level (SPL) ให้เหมาะสม ดังในสมการที่ (23) เช่น

· วาล์วขนาด 3 นิ้วและขนาดเล็กลงมา การคำนวณ Sound Pressure Level อยู่บนพื้นฐานของ ท่อไม่มีฉนวนหุ่ม Schedule 40 แล้วต้องไม่มีค่าเกินกว่า 80 dBA

· วาล์วขนาด 4 นิ้ว และ 6 นิ้ว การคำนวณ Sound Pressure Level อยู่บนพื้นฐานของ ท่อไม่มีฉนวนหุ่ม Schedule 40 แล้วต้องไม่มีค่าเกินกว่า 85 dBA

· วาล์วขนาด 8 นิ้วและขนาดใหญ่ขึ้นไป การคำนวณ Sound Pressure Level อยู่บนพื้นฐานของ ท่อไม่มีฉนวนหุ่ม Schedule 40 แล้วต้องไม่มีค่าเกินกว่า 90 dBA

7. Noise

เมื่อของไหลไหลผ่านวาล์วด้วยความเร็วสูงหรือปั่นป่วนรุนแรง (Turbulent Flow) ชิ้นส่วนภายในตัวเรือนวาล์วจะมีแน้วโน้มสั่นสะเทือนมากขึ้น ส่งผลก่อให้เกิดเสียงดังมากขึ้นขณะวาล์วทำงาน เสียงที่ดังออกมายังสร้างความรำคาญแก่ผู้ปฏิบัติงานใกล้บริเวณดังกล่าวและหากต้องปฏิบัติงานในบริเวณดังกล่าวเป็นเวลานานอาจทำให้เกิดผลเสียต่อสุขภาพในการได้ยินได้อีกด้วย โดยปกติเสียงดังจะไม่เกิดตรงตัววาล์วเนื่องจากตัววาล์วมีความแข็ง (Stiffness) สูง แต่เสียงจะดังขึ้นในบริเวณปลายน้ำของวาล์วส่วนจะเป็นลักษณะใดขึ้นอยู่กับรูปแบบของ Trim วาล์ว (ดูรูปที่ 140)

รูปที่ 140 ท่อจะสั่นและมีเสียงดังด้านปลายน้ำของวาล์ว

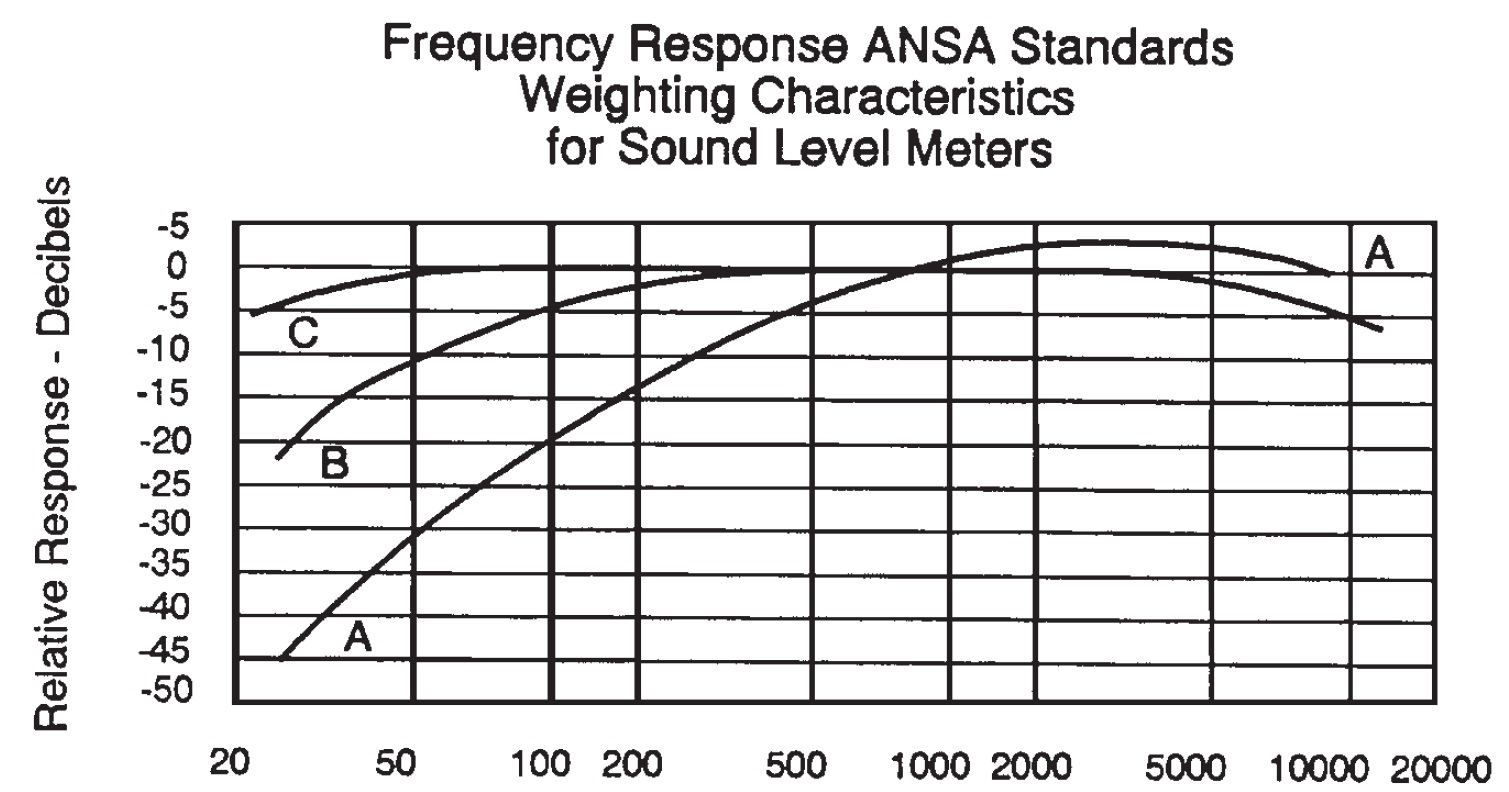

การสั่นสะเทือนหรือการเปลี่ยนแปลงความดันบรรยากาศ (Atmospheric Pressure Changes) อยู่บนพื้นฐานของจำนวนรอบต่อวินาทีหรือ Hertz (Hz) โดยปกติมนุษย์จะได้ยินในช่วงความถี่ 20 - 20,000 Hz ความเข้มของเสียงของการได้ยินจึงถูกวัดเป็นหน่วย “เดซิเบล (Decibels)” ในหน่วยการวัดเสียงยังมีการแบ่งย่อยออกเป็น 3 หน่วยวัดย่อย (ดูรูปที่ 141) คือ

ก. “dBA” สำหรับการได้ยินของมนุษย์ เราจะสนใจหน่วยนี้เป็นหลักเนื่องจากเกี่ยวกับสุขภาพของเรา

ข. “dBB” สำหรับการวัด Intermediate Range, และ

ค. “dBC” สำหรับเครื่องมือวัดที่ถูกออกแบบเพื่อการใช้งาน ทั้งนี้โดยกำหนดให้ “0” Decibel (dB) มีค่าเท่ากับ 0.00002 N/m2 (20 µPa = 0.000020 Pa = 0.0002 µbar) โดยความดันบรรยากาศปกติ 10 µbar มีค่าเท่ากับ 1 N/m2

รูปที่ 141 กราฟเดซิเบล ในหน่วยวัด dBA, dBB และ dBC

กำหนดให้สียงที่เกิดจากวาล์ว (Valve Noise) ถูกคำนวณในค่าของ “Sound Pressure Level (SPL)” มีค่าเท่ากับ

(23)

(23)

เมื่อ P = Root-Mean-Square Sound Pressure (N/m2)

ซึ่งค่า SPL จะถูกวัดด้วยเครื่อมืออุปกรณ์ที่เรียกว่า Sound-level Meter ซึ่งปกติแล้วจะวางในตำแหน่งในด้านปลายน้ำของตัววาล์วห่างออกไป 1 เมตรและห่างจากท่อที่ติดตั้งวาล์ว 1 เมตร ซึ่งอาจให้ผลคลาดเคลื่อนได้หากมีการสะเทือนจากผิวโครงสร้างโลหะบริเวณใกล้เคียง ดังนั้นควรวัดในตำแหน่งที่ไม่มีการสะเทือนของคลื่นเสียง

ปัจจุบันพอมีวิธีการคำนวณหาความดังของเสียงที่เกิดจาก Cavitation แต่ยังไม่มีวิธีคิดคำนวณหาความดังของเสียงเนื่องจากการเกิด Flashing

ชั่งตวงวัด; GOM MOC

นนทบุรี

26 ก.ย. 2560